Nie wszystkie oceny żelazo plastyczne są odpowiednie do zastosowań pod wysokim ciśnieniem, a wybór odpowiedniego składu stopu ma kluczowe znaczenie dla wydajności. Wszechstronność żelaza plastycznego pozwala na dodanie różnych elementów stopowych, takich jak chrom, nikiel i molibden, zwiększając jego wytrzymałość, odporność na zmęczenie, odporność na zużycie i odporność na pełzanie. Elementy te poprawiają zdolność części do wytrzymywania środowisk wysokociśnieniowych, w których tradycyjne oceny mogą zawieść ze względu na ich niezdolność do radzenia sobie ze stresem. Wybierając żelazo plastyczne do zastosowań pod wysokim ciśnieniem, konieczne jest wybór ocen o zwiększonej wytrzymałości na rozciąganie i odporności na uderzenie, upewnienie się, że materiał jest wykonywany pod obciążeniem bez złamania. Ściśle współpraca z dostawcami w celu określenia prawidłowego stopu na podstawie warunków operacyjnych, takich jak zakresy temperatury, poziomy ciśnienia i oczekiwany stres, jest niezbędna do osiągnięcia optymalnych wyników w systemach wysokiego ciśnienia.

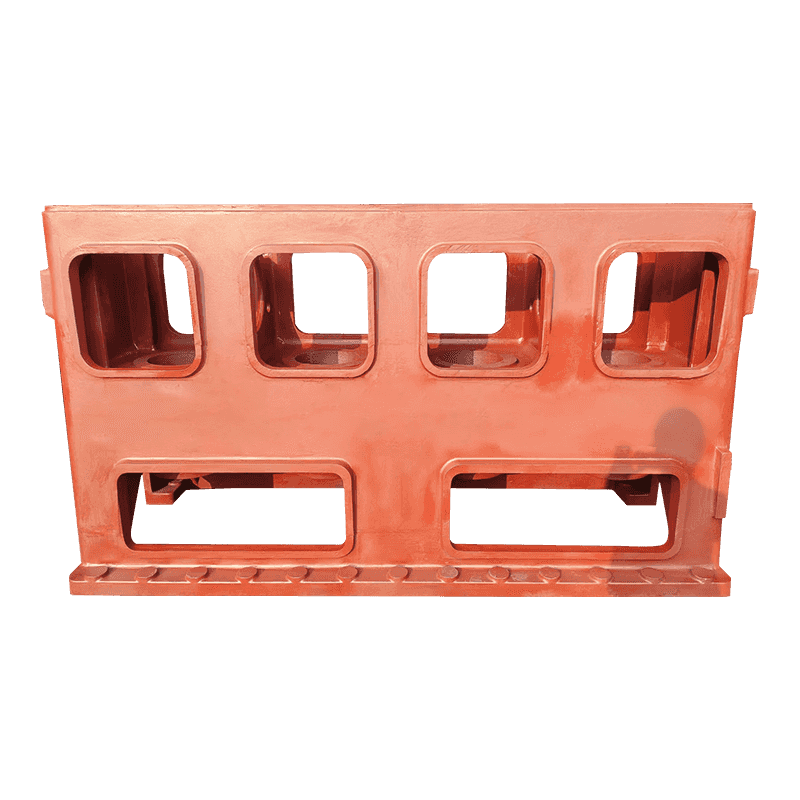

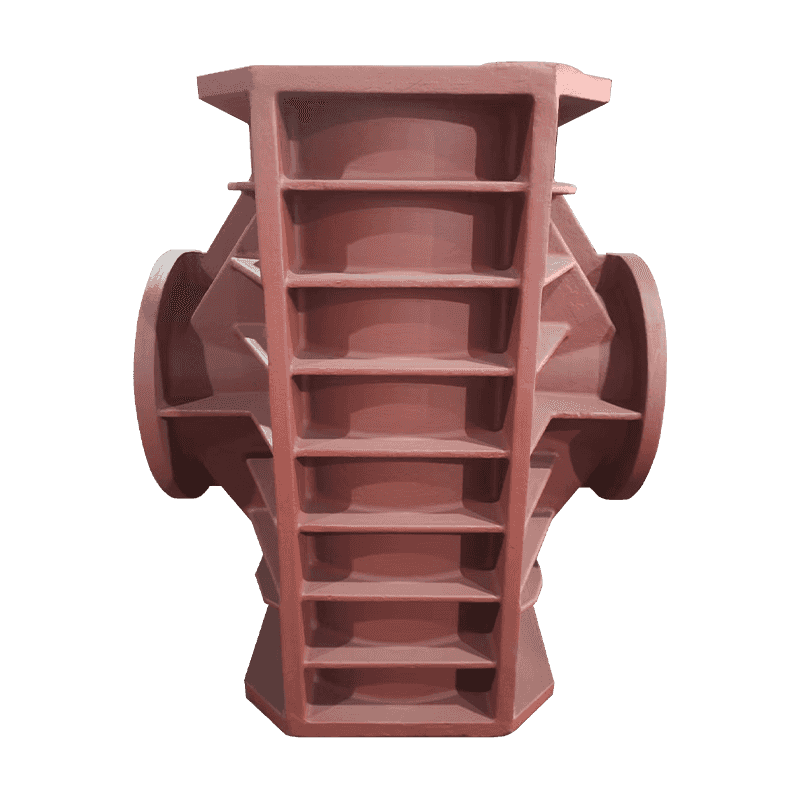

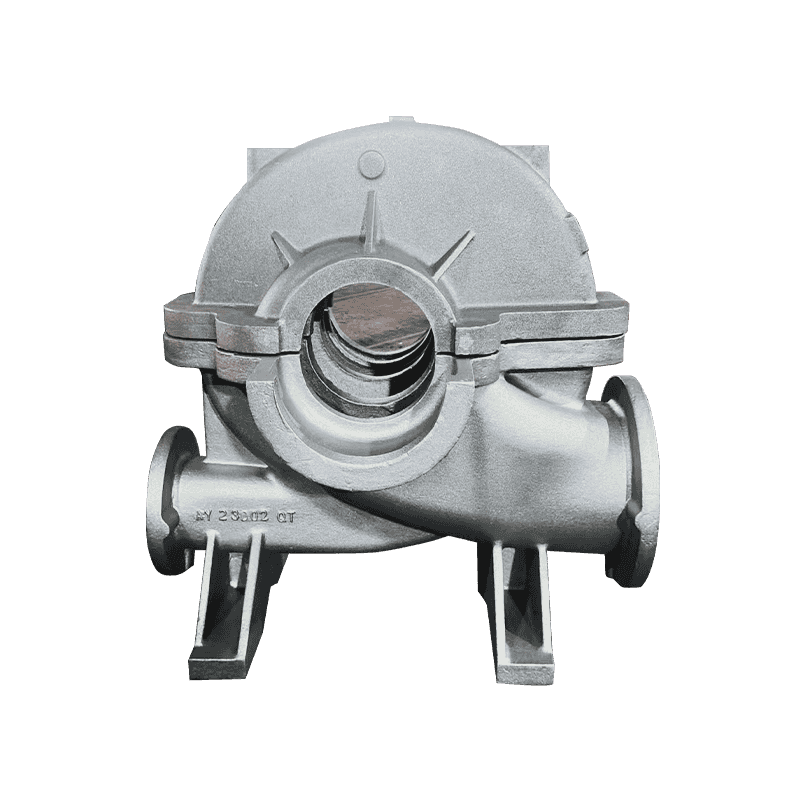

Podczas projektowania części żelaza plastycznego dla środowisk wysokociśnieniowych upewnienie się, że komponent może wytrzymać siły, z którymi się stanie, ma kluczowe znaczenie. Obejmuje to włączenie wzmocnionych odcinków i grubszych ścian w obszarach poddanych wyższym naprężeniom, aby zapobiec awarii materiału. Geometria części musi być zaprojektowana w celu uniknięcia stężeń naprężeń, które są słabymi punktami, które mogą prowadzić do pęknięć lub pęknięć w warunkach wysokiego ciśnienia. Należy unikać ostrych krawędzi lub nagłych przejść, ponieważ mogą one wzmacniać naprężenie w zlokalizowanych punktach, co prowadzi do przedwczesnej awarii. Dokładną analizę elementów skończonych (FEA) można zastosować podczas fazy projektowej do symulacji rozkładu naprężeń i optymalizacji projektu części pod kątem maksymalnej wydajności.

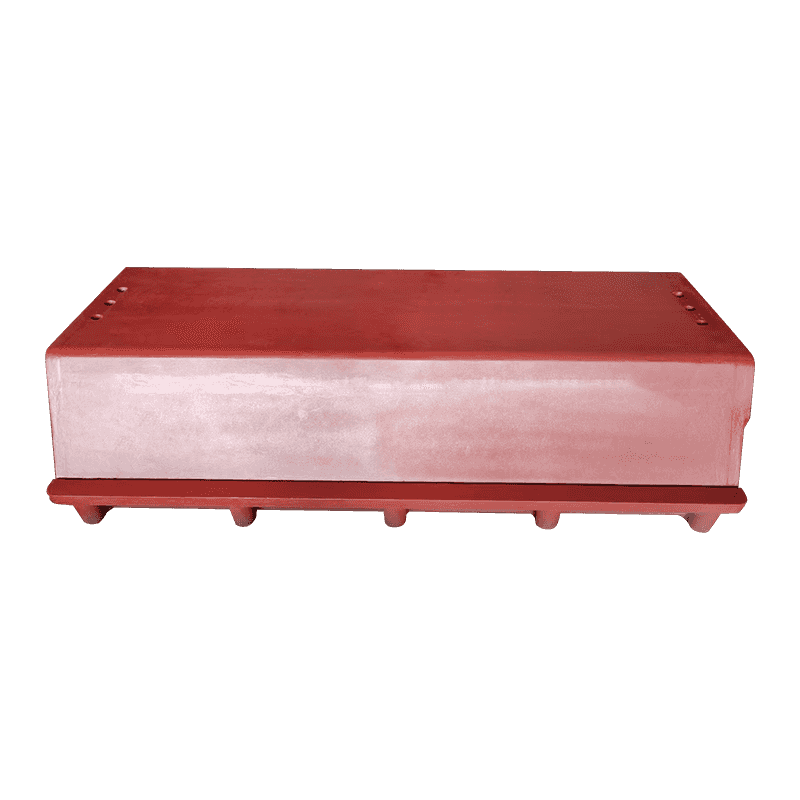

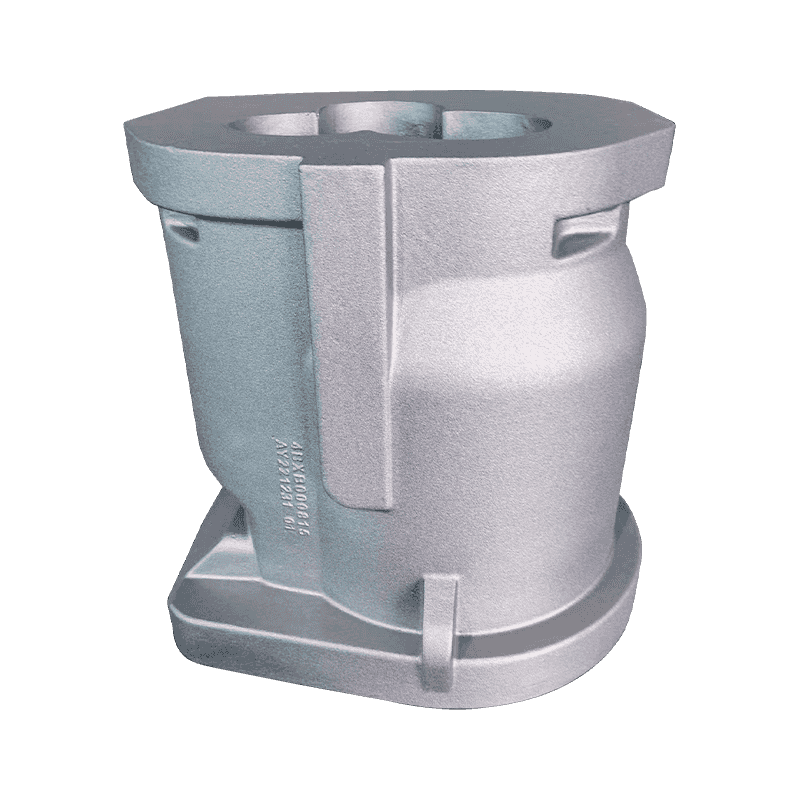

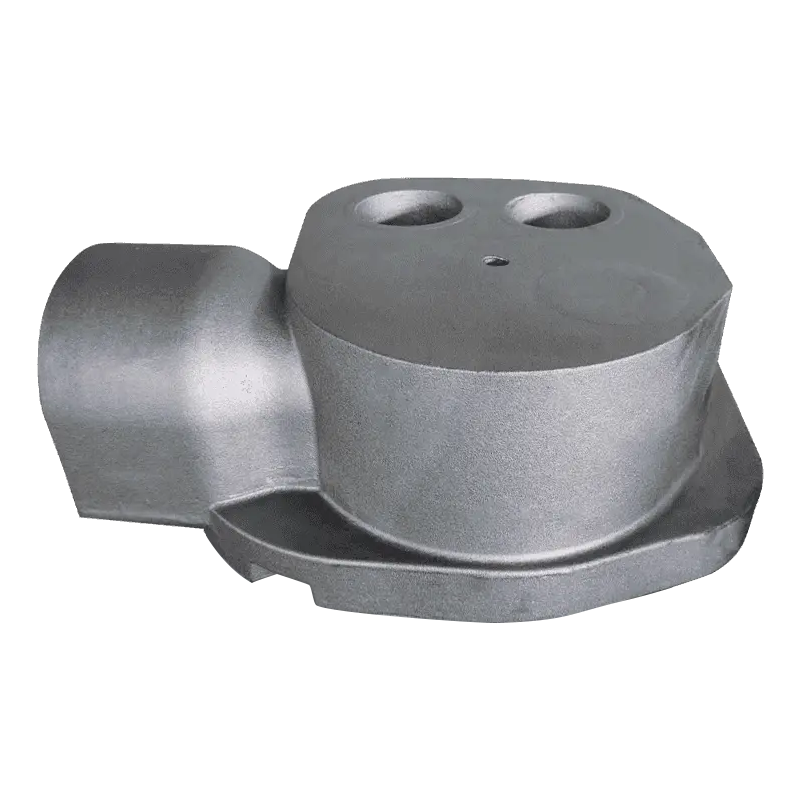

Proces odlewania ma kluczowe znaczenie dla zapewnienia, że część żelaza plastyczna jest wolna od wad, które mogłyby zagrozić jej wytrzymałości w warunkach pod wysokim ciśnieniem. Porowatość, skurcz, zimno zamykają się i pęknięcia mogą osłabić część i powodować awarię po wystawieniu na wysokie ciśnienie. Proces odlewania powinien również obejmować rygorystyczne kontrole kontroli jakości, aby zapewnić, że części spełniają niezbędne specyfikacje wymiarowe i mechaniczne. Obróbkę cieplną, taką jak powodowanie stresu lub wyżarzanie, można zastosować do części żelaza plastycznego w celu dalszego zmniejszenia naprężeń wewnętrznych wprowadzonych podczas odlewania i poprawy ogólnej wytrzymałości materiału. Procesy te pomagają wyeliminować słabości materiału, zapewniając, że utrzymuje jego integralność pod presją.

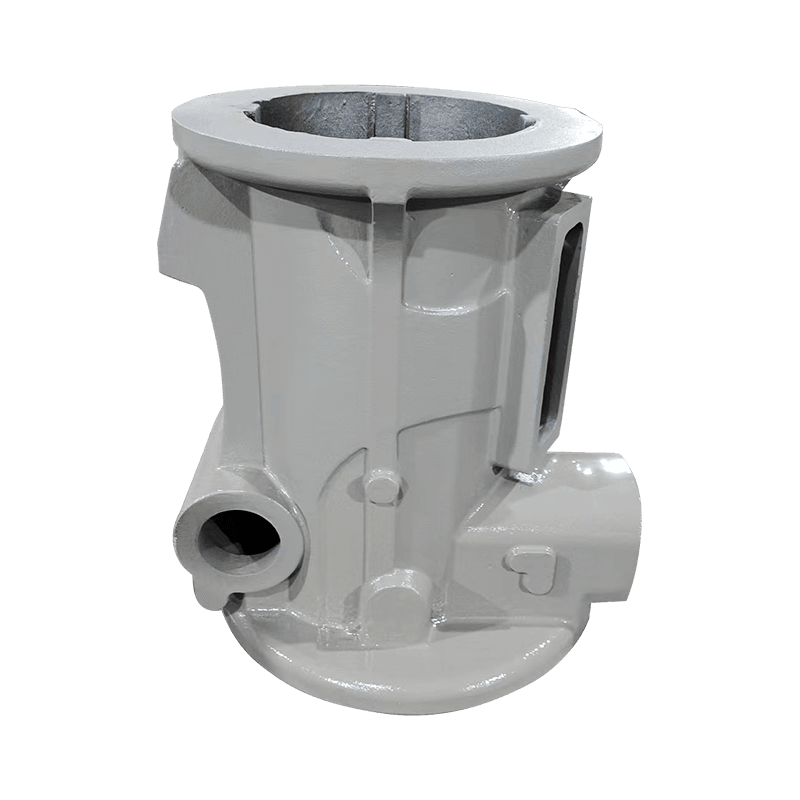

Wykończenie powierzchniowe częściowe części żelaza odgrywa kluczową rolę w ich wydajności w warunkach pod wysokim ciśnieniem. Peening strzału, który indukuje naprężenie ściskające na powierzchni, może znacznie poprawić odporność części na pękanie w cyklicznym obciążeniu i środowiskach pod wysokim ciśnieniem. Zabiegi powierzchniowe, takie jak hartowanie, powłoka lub galwanizacja, mogą dodatkowo zwiększyć odporność materiału na zużycie, korozję i zmęczenie. Powłoki, takie jak epoksyd, poliuretan lub ceramika, oferują bariery ochronne przeciwko płynom żrącym lub środowiskom ściernym, które w przeciwnym razie mogłyby z czasem degradować materiał. Te zabiegi powierzchniowe nie tylko poprawiają długowieczność części, ale także zmniejszają prawdopodobieństwo katastrofalnej awarii, zapewniając, że część żelaza plastyczna nadal działa skutecznie pod ciśnieniem.

Zanim częściowe części żelazne zostaną wprowadzone do użytku w zastosowaniach pod wysokim ciśnieniem, powinny one przejść rygorystyczne testy ciśnienia, aby zweryfikować ich zdolność do wytrzymania wymaganego obciążenia bez awarii. Testy hydrostatyczne (gdzie woda jest używana do symulacji warunków ciśnienia) i testowanie pneumatyczne (za pomocą powietrza lub gazu) są częstymi metodami oceny odporności na szczelność części, siły i ogólnej integralności. Testy te pomagają zidentyfikować potencjalne punkty awarii w projekcie lub odlewie części, zapewniając, że nie zawiedzie ona pod maksymalnym ciśnieniem roboczym. Testowanie może również ujawnić problemy takie jak mikrofrakcje, punkty upływu lub porowatość, które mogą nie być widoczne poprzez samą kontrolę wizualną.