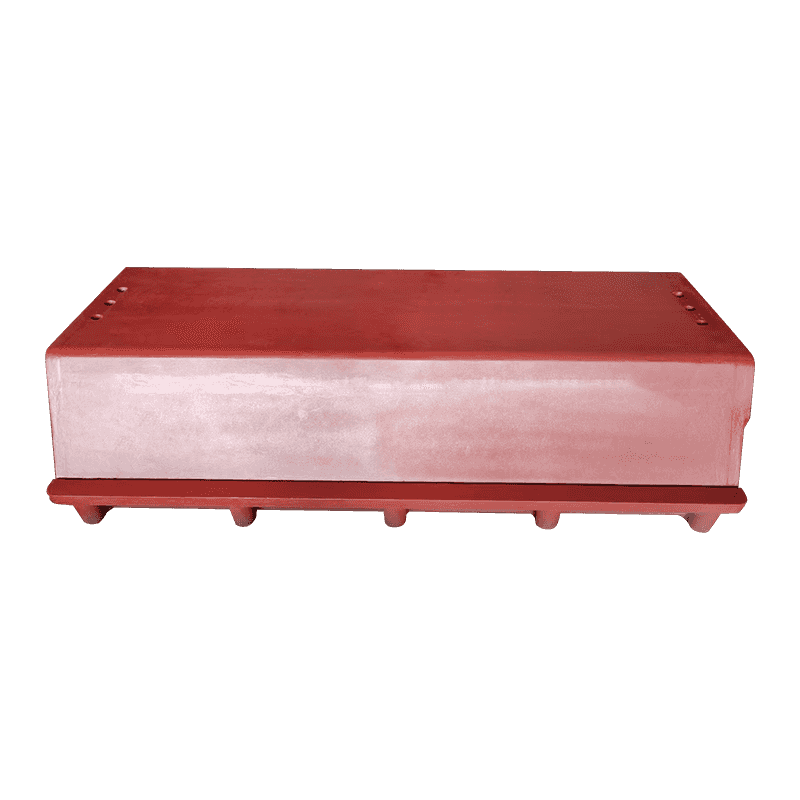

Wybór materiału dla Odlewy maszynowe bezpośrednio wpływa na jego właściwości mechaniczne, takie jak wytrzymałość, tłumienie wibracji i stabilność termiczna. Szary żelazo jest powszechnie stosowane ze względu na jego doskonałe charakterystykę tłumienia i opłacalność, podczas gdy żelazo plastyczne oferuje zwiększoną wytrzymałość i odporność na uderzenie. Rozkład grubości materiału w odlewie musi być zoptymalizowany w celu zrównoważenia masy i integralności strukturalnej. Nadmierna grubość w niektórych obszarach może prowadzić do nierównomiernego chłodzenia podczas odlewania, zwiększając ryzyko naprężeń resztkowych, podczas gdy niewystarczająca grubość może powodować deformację pod obciążeniem.

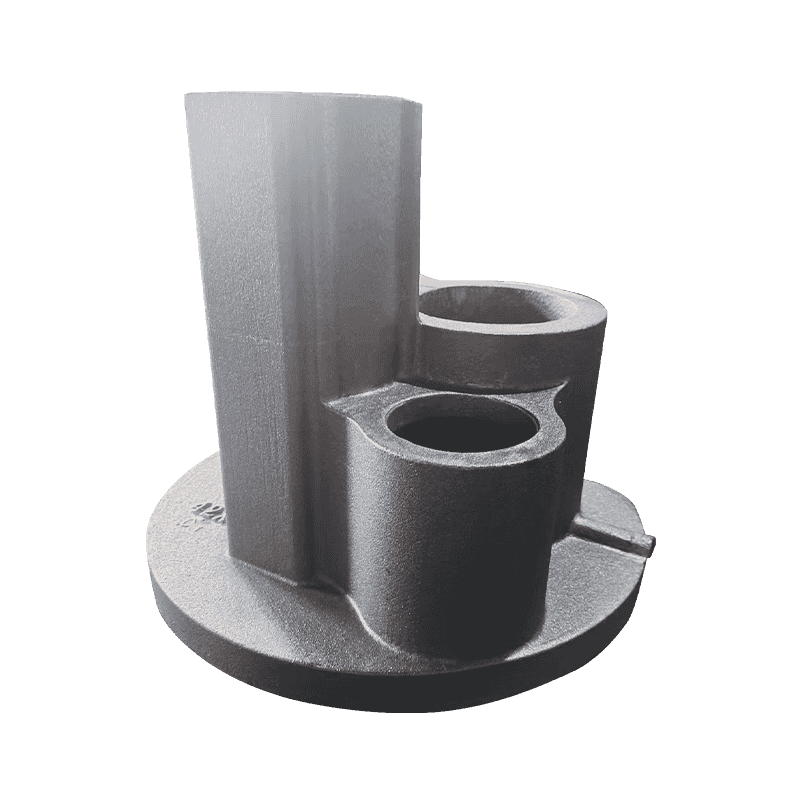

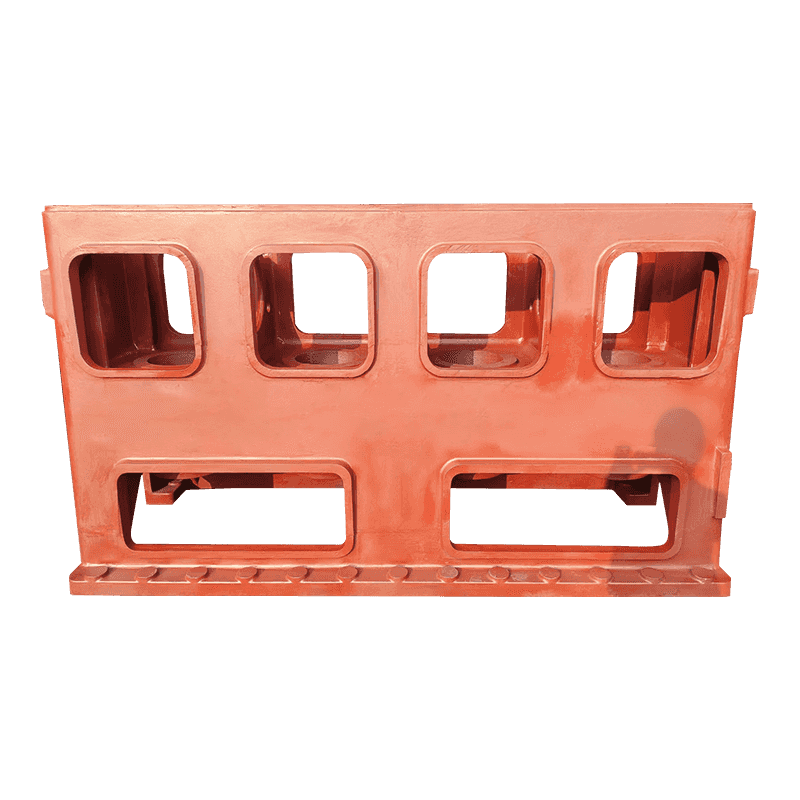

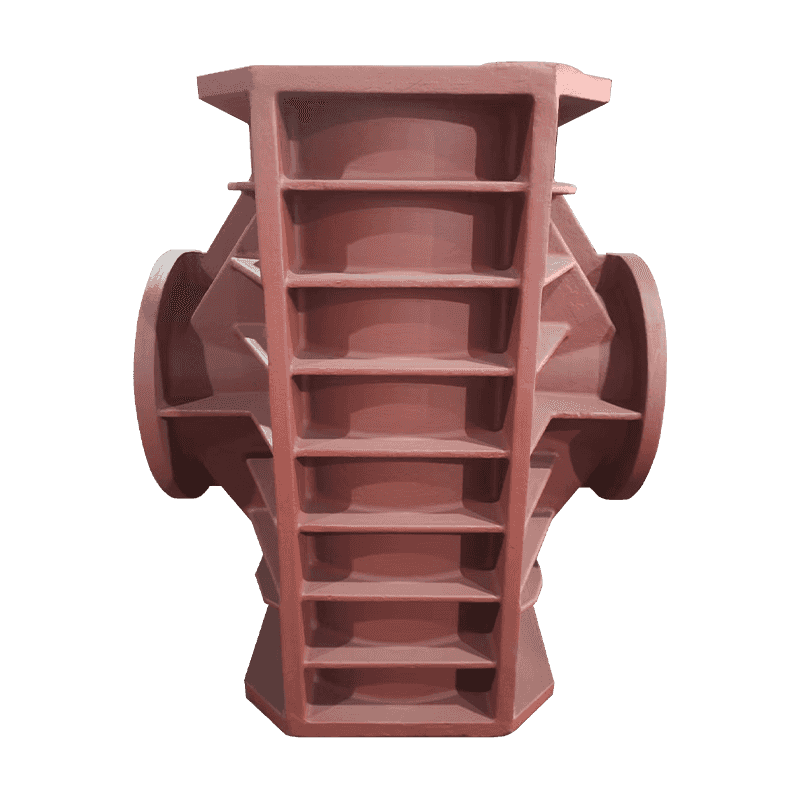

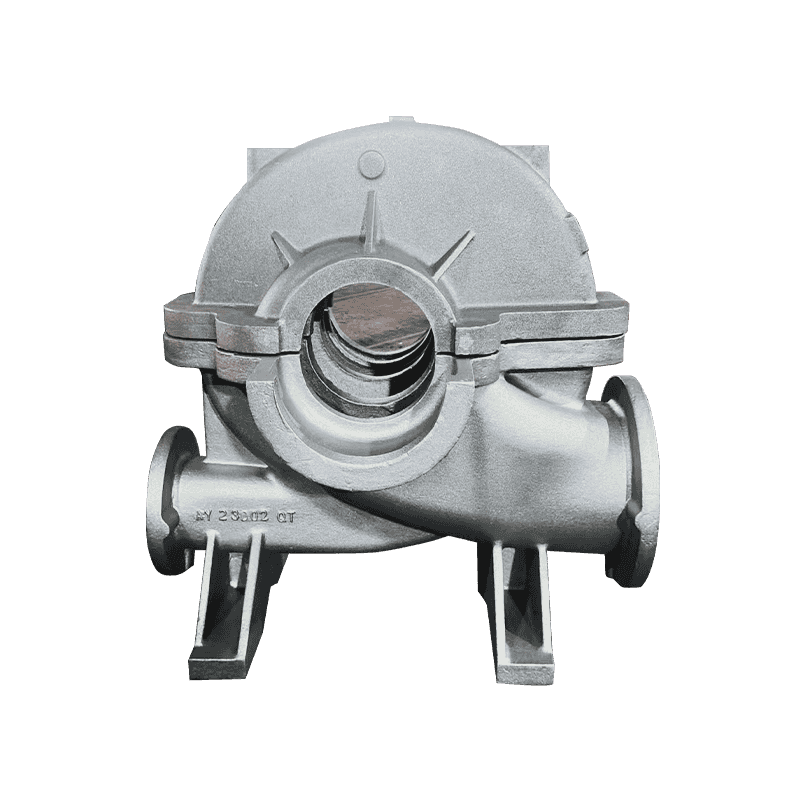

Włączenie żebra i otchłani do projektu odlewania znacznie zwiększa sztywność poprzez zwiększenie momentu bezwładności bez drastycznego wzrostu masy. Właściwe umieszczanie żebra zapobiega nadmiernemu ugięciem pod ciężkimi obciążeniami i rozkłada naprężenie bardziej równomiernie w całej konstrukcji. Wzmocnienie w obszarach krytycznych, takich jak punkty montażowe i sekcje nośne, zmniejsza zlokalizowane stężenie naprężeń i rozszerza żywotność obsługi komponentu. Odstępy, orientacja i grubość żeber muszą być starannie zaprojektowane, aby zapewnić optymalne wsparcie przy jednoczesnym minimalizowaniu defektów odlewania, takich jak skurcz lub porowatość.

Masa odlewu maszynowego przyczynia się do jego zdolności do wchłaniania i rozpraszania wibracji generowanych podczas operacji obróbki. Dobrze zaprojektowane odlewanie zapewnia, że masa jest rozłożona w sposób, który maksymalizuje wydajność tłumienia, jednocześnie zapobiegając niepotrzebnej wagi, która może zwiększyć koszty materiałów i złożoność obsługi. Zastosowanie żeliwa, szczególnie ocen o wysokiej zawartości grafitu, dodatkowo zwiększa właściwości tłumienia, zmniejszając rozmowę i poprawę precyzji obróbki.

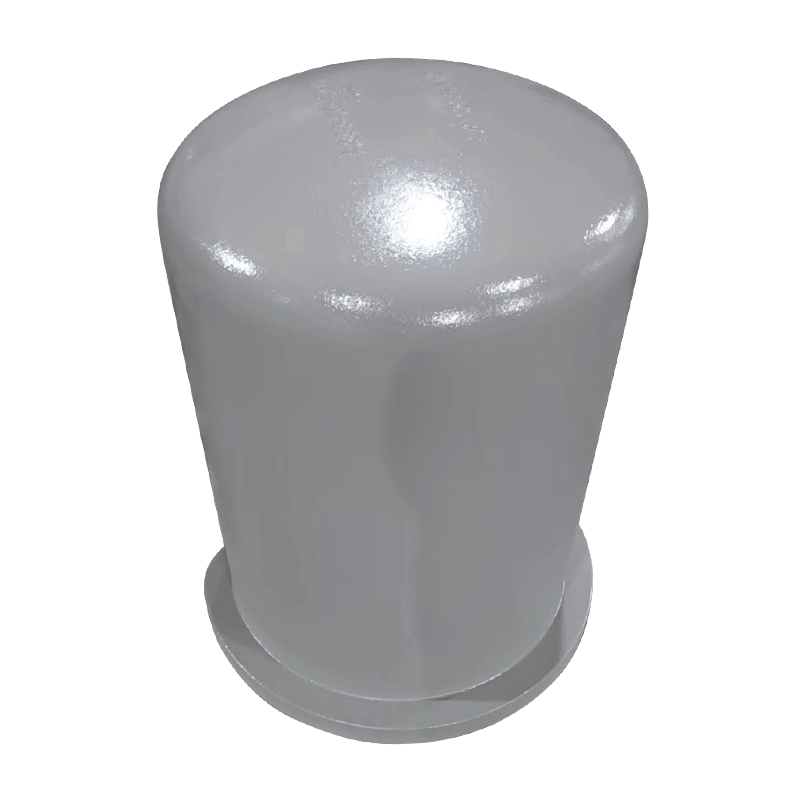

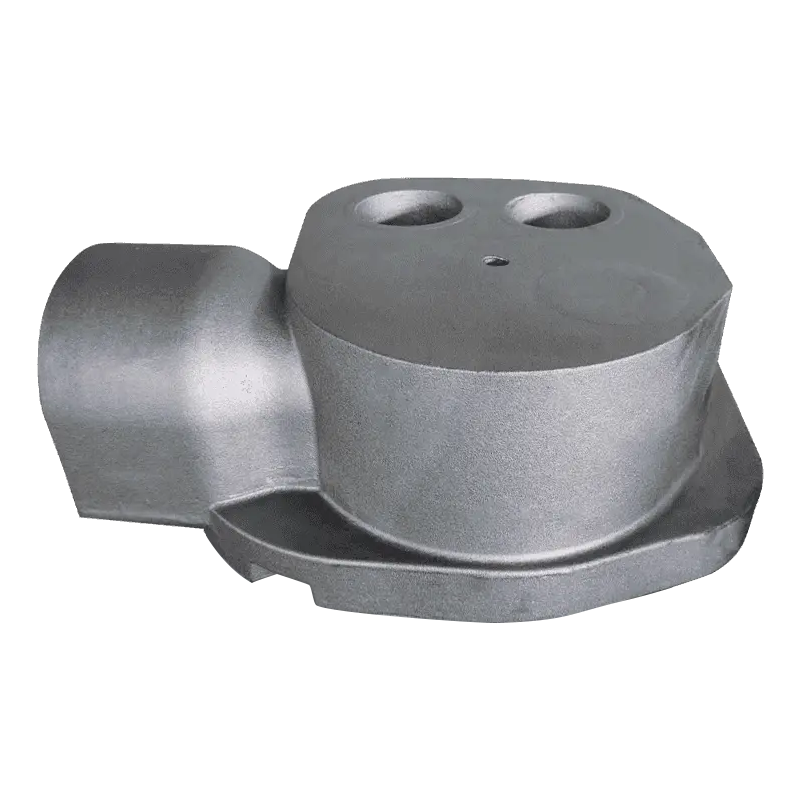

Ogólna geometria odlewu odgrywa kluczową rolę w określaniu jego pojemności i zdolności do odparcia deformacji. Gładkie przejścia między sekcjami, użycie filetów w zakątkach i unikanie ostrych krawędzi pomagają zmniejszyć stężenie naprężeń, które mogą prowadzić do przedwczesnej awarii. Analiza elementów skończonych (FEA) jest często stosowana podczas fazy projektowej w celu symulacji rozkładu naprężeń w różnych warunkach obciążenia, umożliwiając optymalizację geometrii w celu zapewnienia równomiernej wydajności obciążenia. Dobrze zaprojektowany kształt nie tylko poprawia wytrzymałość mechaniczną, ale także ułatwia bardziej wydajne procesy produkcyjne i obróbki.

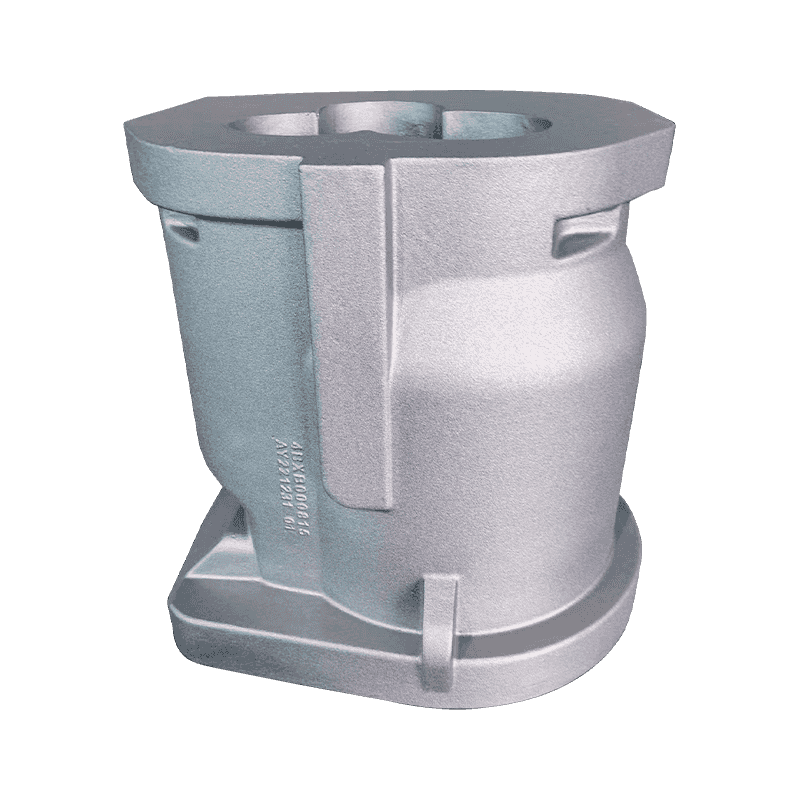

Odlewy maszynowe muszą być zaprojektowane z odpowiednio zlokalizowanymi i wzmocnionymi punktami montażowymi, aby zapewnić stabilną instalację i optymalny rozkład obciążenia. Powierzchnie montażowe powinny być precyzyjne, aby osiągnąć dokładne wyrównanie, zmniejszając ryzyko niewspółosiowości, co może prowadzić do nierównomiernego rozkładu naprężeń. Wzmocnione sekcje wokół przykręconych połączeń i punktów interfejsu pomagają zapobiegać deformacji lub rozluźnić w czasie. Projekt powinien również uwzględniać łatwość instalacji, umożliwiając bezpieczne przymocowanie przy jednoczesnym zachowaniu integralności całej struktury.

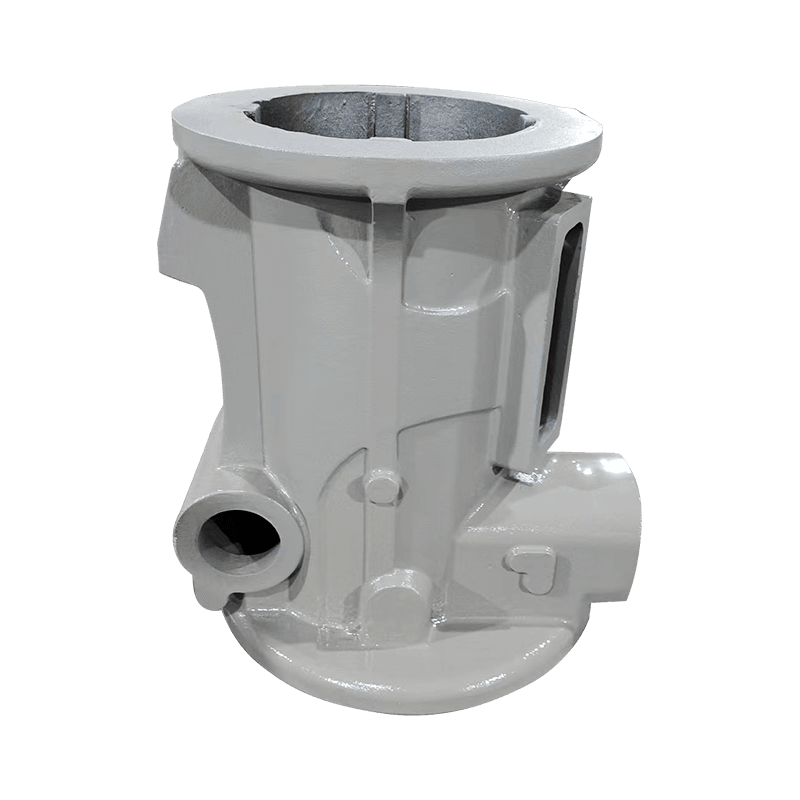

Niektóre zaawansowane odlewy maszynowe zawierają puste sekcje lub struktury plastra miodu, aby osiągnąć równowagę między redukcją masy a siłą strukturalną. Projekty te pozwalają na oszczędności materiałów bez uszczerbku dla sztywności, poprawiając dynamiczną wydajność poprzez zmniejszenie bezwładności przy jednoczesnym zachowaniu wysokiej odporności na deformację. Puste konstrukcje muszą być starannie zaprojektowane, aby zapobiec wadom wewnętrznym, takim jak pułapowane gazy lub porowatość, które mogą osłabić ogólne odlew. Podejście to jest szczególnie korzystne w zastosowaniach, w których zmniejszona waga poprawia wydajność operacyjną i reakcję maszyn.

Fluktuacje temperatury mogą powodować rozszerzenie i skurcz odlewów maszynowych, co prowadzi do zmian wymiarowych, które wpływają na dokładność obróbki. Projekt musi zawierać symetryczne kształty i zrównoważony rozkład materiału, aby zminimalizować zniekształcenie termiczne. Upadrożone obróbkę cieplną można zastosować po odrobinie, aby zmniejszyć naprężenia wewnętrzne, które mogą prowadzić do wypaczenia z czasem. Wybór materiałów o niskich współczynnikach rozszerzalności cieplnej, a także względy projektowe, takie jak kanały chłodzenia lub połączenia rozszerzające, pomaga utrzymać długoterminową stabilność w różnych warunkach termicznych.