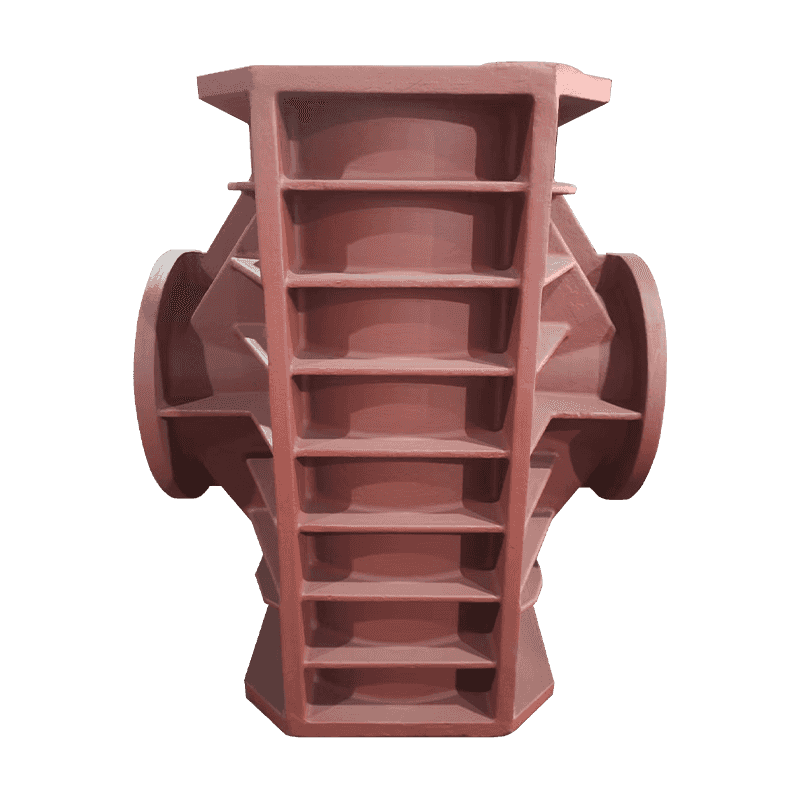

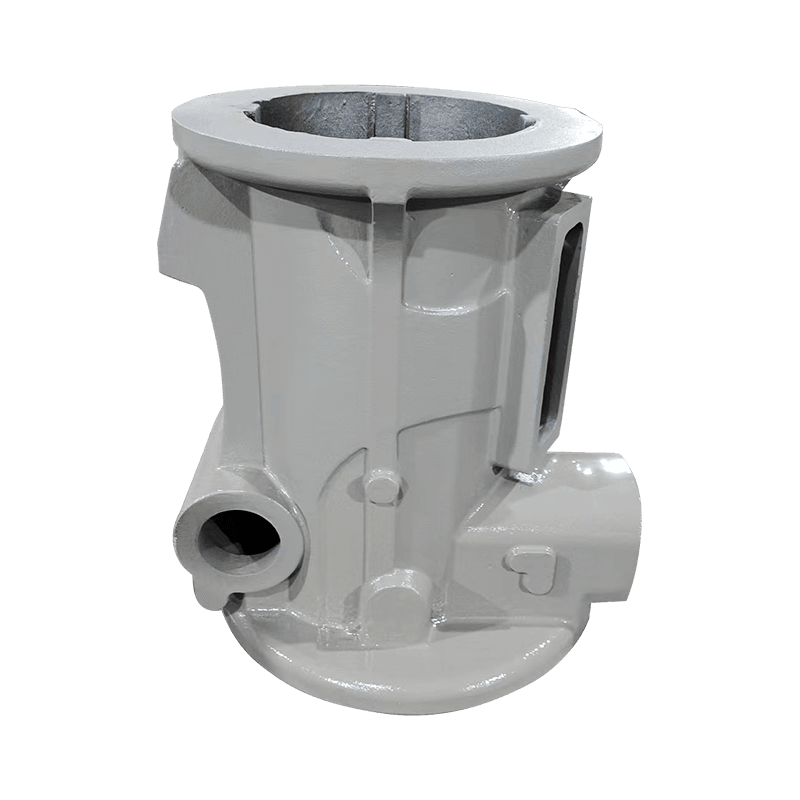

Odlewy do obrabiarek tworzą rdzeń konstrukcyjny precyzyjnych urządzeń do obróbki, bezpośrednio wpływając na ich stabilność mechaniczną. Wrodzona sztywność wysokiej jakości odlewu minimalizuje ugięcie i zginanie pod obciążeniem. Podczas precyzyjnej obróbki nawet drobne odchylenia w konstrukcji maszyny mogą skutkować niedokładnościami wymiarowymi w gotowym produkcie. Dlatego odlewy o optymalnej sztywności mają kluczowe znaczenie w zapobieganiu deformacjom konstrukcyjnym podczas ciężkich zadań obróbki skrawaniem, zapewniając, że narzędzie skrawające podąża za zamierzoną ścieżką bez żadnego mechanicznego dryftu. Ta spójność ma kluczowe znaczenie przy wytwarzaniu części w wąskich tolerancjach, szczególnie w branżach takich jak przemysł lotniczy, motoryzacyjny i produkcja urządzeń medycznych, gdzie precyzja jest najważniejsza.

Wibracje są jednym z najważniejszych czynników mogących obniżyć precyzję operacji obróbczych. Odlewy obrabiarek są zwykle projektowane tak, aby charakteryzowały się dużą zdolnością tłumienia, co pomaga pochłaniać i rozpraszać wibracje generowane przez siły skrawania podczas obróbki. Nadmierne wibracje mogą powodować chropowatość powierzchni, niedokładności wymiarowe i przedwczesne zużycie narzędzi i elementów maszyny. Odlewy o skutecznych właściwościach tłumiących drgania pomagają utrzymać płynniejszą pracę narzędzia, zmniejszają drgania i ostatecznie poprawiają wykończenie powierzchni obrabianych części. Pochłaniając energię wibracji, odlew zapewnia optymalny kontakt narzędzia tnącego z przedmiotem obrabianym, przyczyniając się do ogólnej precyzji i niezawodności procesu obróbki.

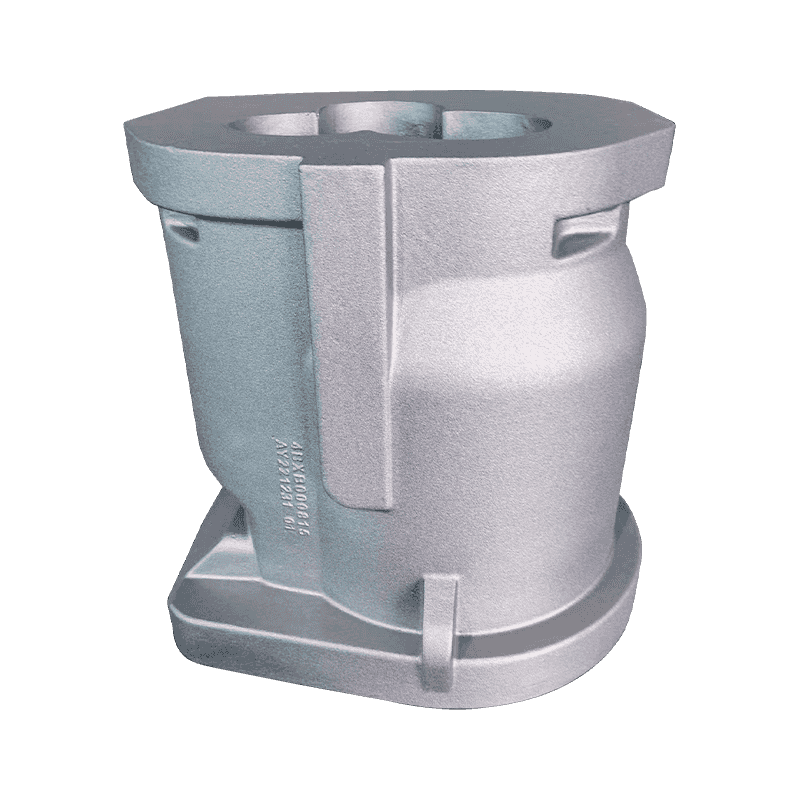

Dokładność wymiarowa samego odlewu jest podstawowym czynnikiem wpływającym na wydajność całej maszyny. Odlewy o wąskich tolerancjach zapewniają, że wszystkie elementy maszyny, takie jak szyny prowadzące, wrzeciona i głowice tnące, są prawidłowo ustawione i precyzyjnie zamontowane. Wszelkie nieregularności odlewu lub niewspółosiowość mogą prowadzić do kumulujących się błędów w pozycjonowaniu maszyny, co skutkuje zmniejszoną dokładnością obróbki. Aby osiągnąć wysoką precyzję, nowoczesne procesy odlewania wykorzystują zaawansowane techniki kontroli jakości, w tym skanowanie 3D i komputerowe systemy pomiarowe, w celu sprawdzenia wierności wymiarowej odlewów. Zapewniając od samego początku dokładność odlewów, producenci mogą znacznie ograniczyć błędy montażowe i poprawić ogólną wydajność maszyny.

Precyzyjne operacje obróbki często generują znaczne ciepło w wyniku tarcia pomiędzy narzędziem tnącym a przedmiotem obrabianym. Odlewy obrabiarek wykonane z materiałów stabilnych termicznie pomagają złagodzić skutki wahań temperatury podczas obróbki. Odlewy o niskim współczynniku rozszerzalności cieplnej są mniej podatne na zmiany wymiarowe w zmiennych temperaturach, zachowując integralność strukturalną i wyrównanie maszyny nawet podczas intensywnych cykli obróbki. Jest to szczególnie ważne w obróbce o wysokiej precyzji, gdzie nawet niewielkie odkształcenia wywołane temperaturą mogą prowadzić do odchyleń w geometrii części. Zapewniając stabilność termiczną, odlewy obrabiarek przyczyniają się do stałej, powtarzalnej dokładności i zmniejszają ryzyko odkształceń termicznych wpływających na proces obróbki.

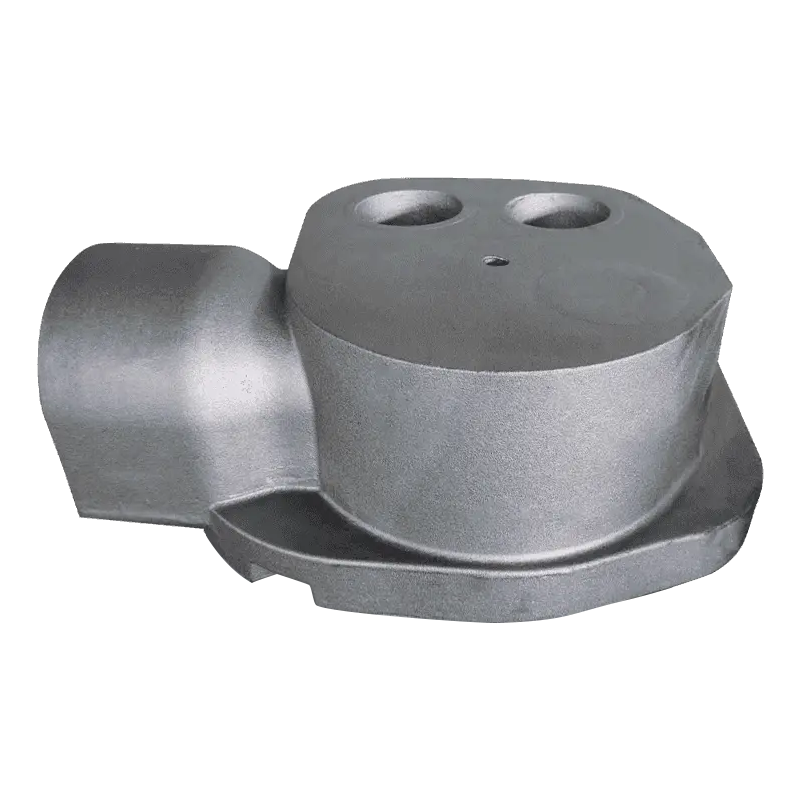

Odlewy obrabiarek podlegają z biegiem czasu zużyciu, szczególnie w środowiskach obróbki wymagających dużych obciążeń i dużych prędkości. Wybór materiałów i jakość procesu odlewania znacząco wpływają na odporność na zużycie i trwałość tych odlewów. Wysokiej jakości odlewy są zaprojektowane tak, aby wytrzymywały naprężenia i odkształcenia wynikające z długotrwałej pracy bez znaczących odkształceń i degradacji. Trwałość ta gwarantuje, że maszyna zachowa swoją precyzję i wydajność przez dłuższy czas, zmniejszając częstotliwość konserwacji, ponownej kalibracji czy wymiany części. Trwały odlew wpływa na cały cykl życia maszyny, zapewniając, że będzie ona nadal zapewniać dokładną i wydajną obróbkę przez cały okres użytkowania.