Jedna z podstawowych strategii optymalizacji projektu szare odlewanie żelaza Aby zmniejszyć wagę przy utrzymaniu siły, jest staranne wybór składu materiału. Szary żelazo ma z natury dobrą możliwość wyboru i właściwości tłumienia wibracji, ale jego właściwości mechaniczne, takie jak wytrzymałość na rozciąganie i twardość, można poprawić poprzez stop. Włączenie elementów takich jak krzem, nikiel i miedź może znacznie poprawić wytrzymałość i odporność materiału materiału bez konieczności wzrostu ilości używanego materiału. Na przykład wyższa zawartość krzemowa może poprawić możliwość obsługi, podczas gdy nikiel może zwiększyć wytrzymałość i odporność na zużycie. Wybór prawidłowego składu stopu pozwala inżynierom osiągnąć pożądane właściwości mechaniczne przy jednoczesnym minimalizowaniu zastosowanego materiału, przyczyniając się do redukcji masy.

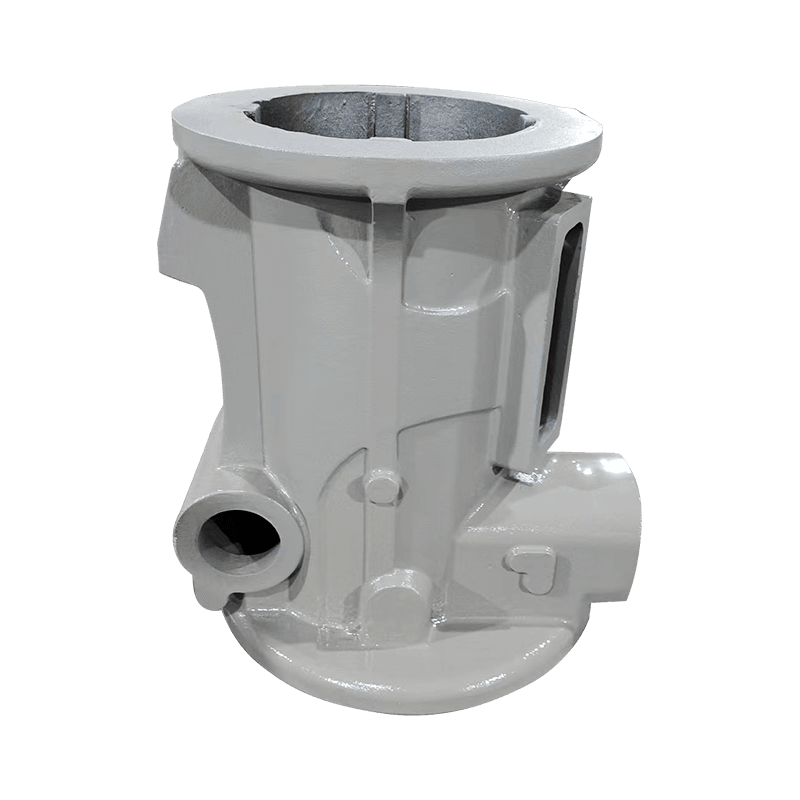

Cienka konstrukcja jest potężną metodą zmniejszania ciężaru w odlewach szarego żelaza. Starannie inżynieruje grubość ścian, inżynierowie mogą zmniejszyć ogólną masę odlewu bez narażania jego siły. Cienka konstrukcja wymaga precyzyjnej kontroli procesu odlewania, aby upewnić się, że część nie rozwija wad, takich jak porowatość, pękanie lub wypaczanie. Techniki takie jak regulacja temperatury nalewania, szybkość chłodzenia i konstrukcja pleśni mogą ułatwić tworzenie cieńszych ścian, które utrzymują niezbędną integralność strukturalną. Osiągnięcie cieńszej ściany może również pomóc zmniejszyć ogólną wagę odlewu, co jest szczególnie korzystne w branżach takich jak motoryzacyjny lub maszyny, gdzie optymalizacja masy jest kluczowa dla wydajności i wydajności paliwa.

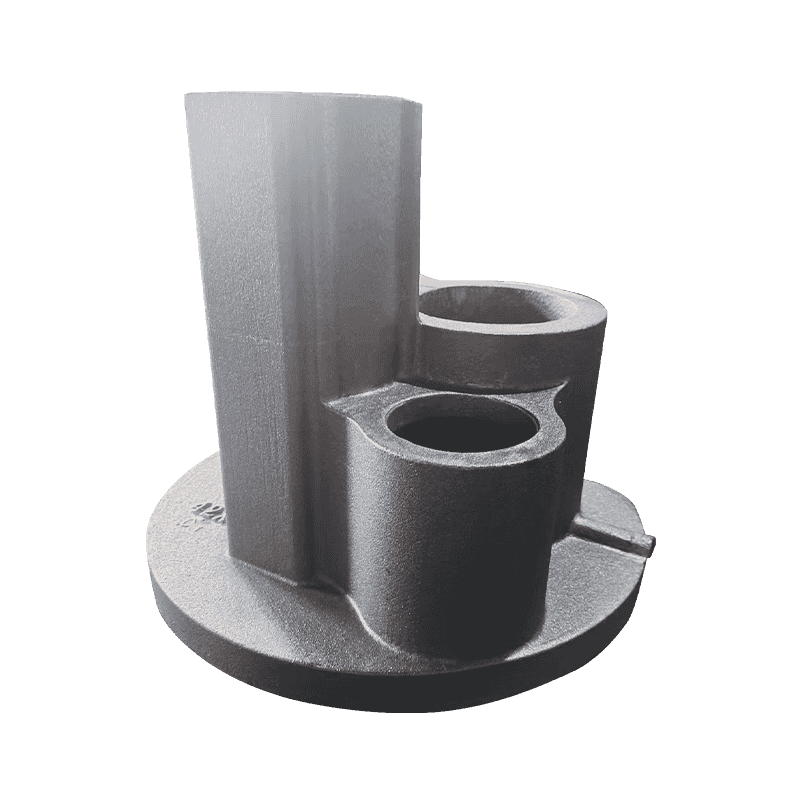

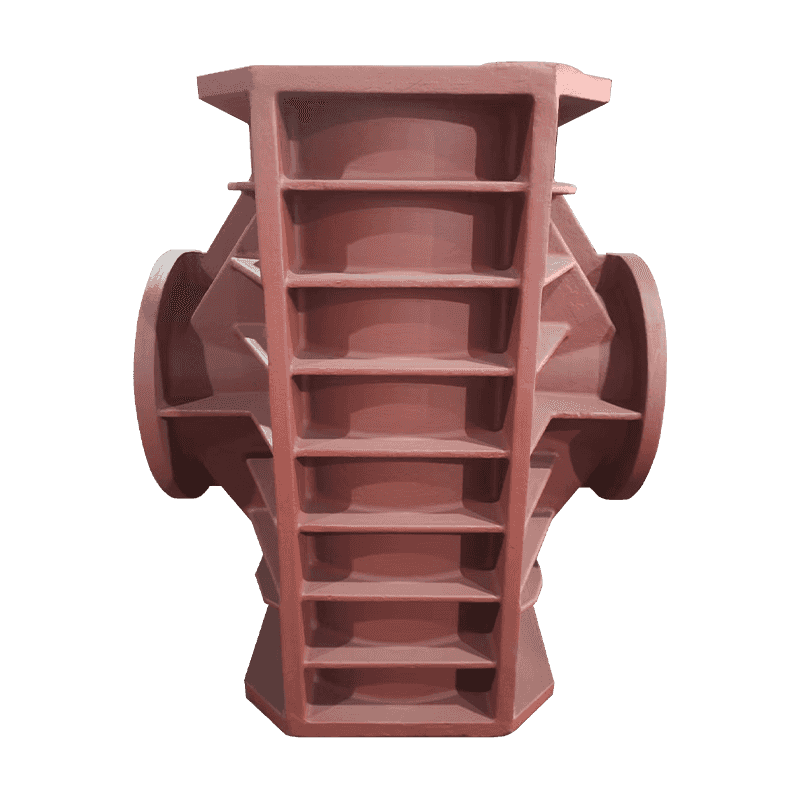

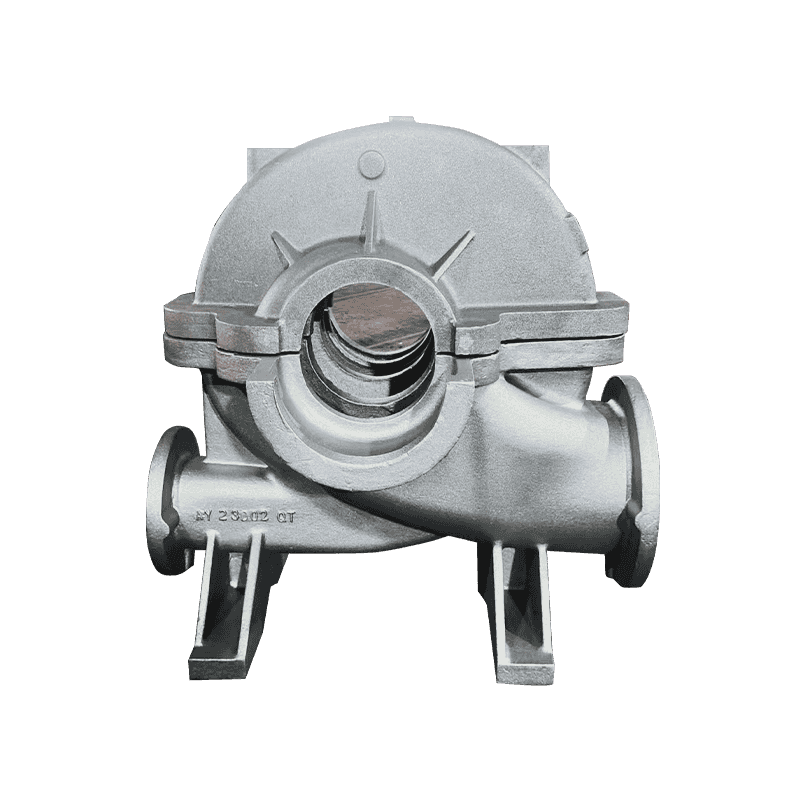

Aby zwiększyć siłę odlewań szarego żelaza bez dodawania nadmiernej masy, włączenie żebrowania i wewnętrznych struktur wzmacniających jest skuteczną strategią projektowania. Pieczniki zwiększa sztywność części poprzez bardziej skuteczne redystrybuowanie naprężeń i zapobieganie deformacji, wszystko przy jednoczesnym minimalizowaniu ilości zastosowanego materiału. Ta konstrukcja pozwala na oszczędność masy w obszarach nie obciążających przy jednoczesnym zachowaniu ogólnej integralności strukturalnej. Pasowane projekty poprawiają również możliwość wyboru złożonych kształtów poprzez zwiększenie przepływu płynu w formie i zmniejszając prawdopodobieństwo wad. Korzystanie z wewnętrznych wzmocnień może zwiększyć wydajność mechaniczną odlewu bez zwiększania wagi, ponieważ zapewniają one siłę w obszarach krytycznych bez niepotrzebnych odpadów materiałowych.

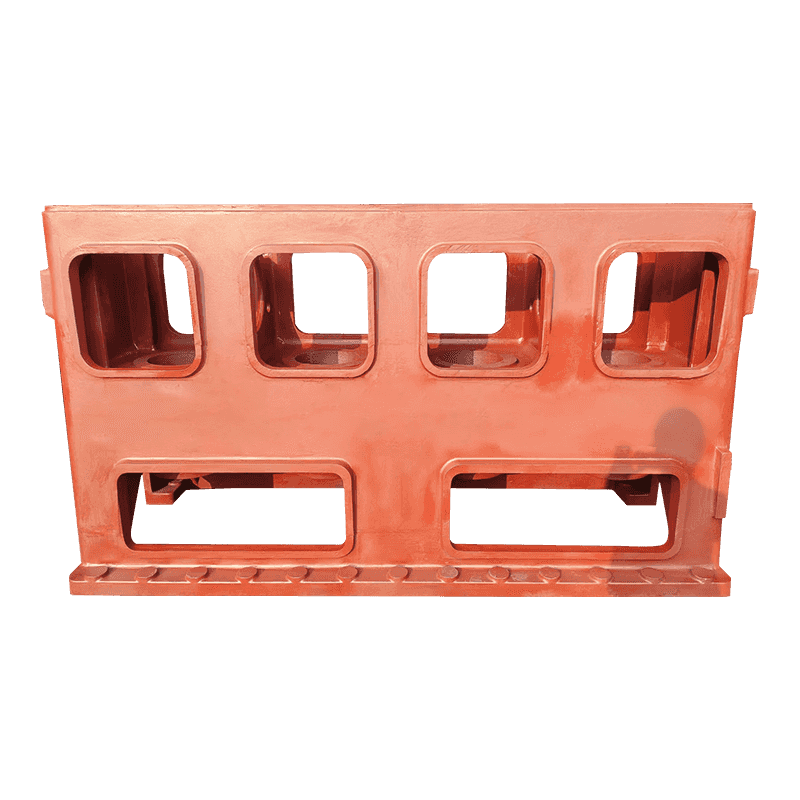

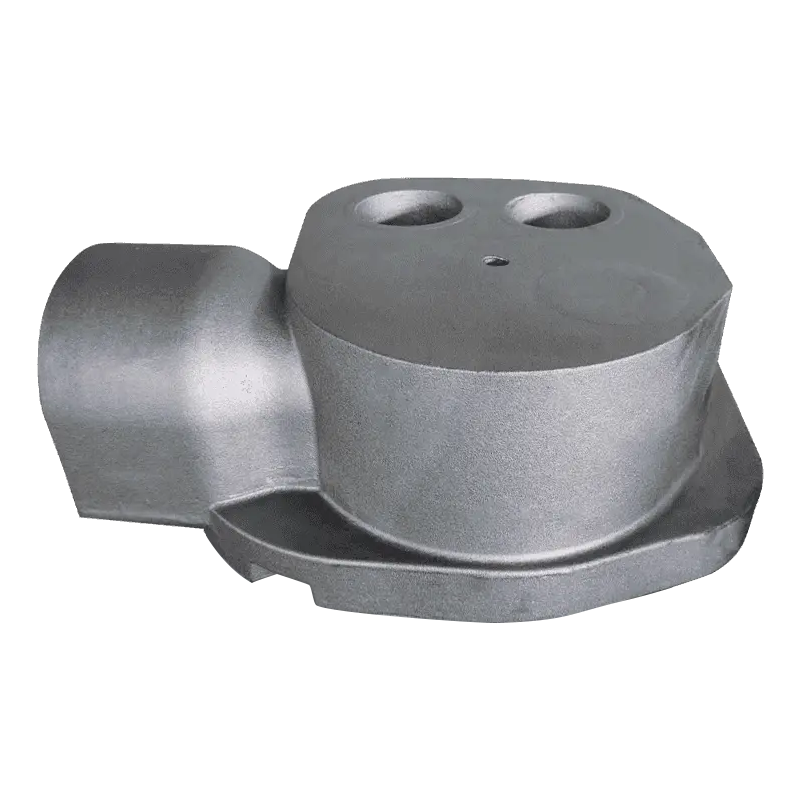

Optymalizacja masy w odlewie szarości żelaza jest często osiągana dzięki starannej konstrukcji geometrycznej. Oprócz zmniejszenia grubości ściany inżynierowie mogą wyeliminować niepotrzebny materiał, optymalizując ogólny kształt odlewu. Obejmuje to usuwanie materiału z obszarów o niskim stresie i wzmacnianie obszarów wysokiej stresu. Na przykład stosowanie geometrii, takich jak belki I lub puste sekcje zapewniają wysoką wytrzymałość przy minimalnym użyciu materiału. Narzędzia takie jak oprogramowanie do analizy elementów skończonych (FEA) są powszechnie stosowane w fazie projektowej, aby symulować sposób, w jaki materiał będzie reagował na różne warunki ładowania, umożliwiając dokładniejsze zrozumienie rozkładu naprężeń w części. Dzięki tym danym projektanci mogą tworzyć części lżejsze, a jednocześnie działać dobrze przy obciążeniach operacyjnych.

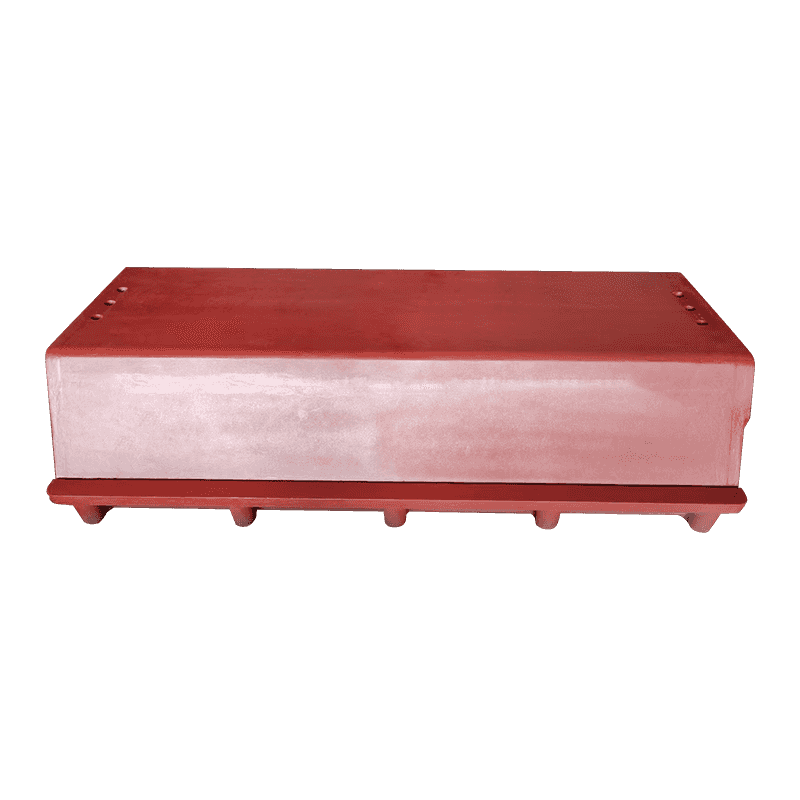

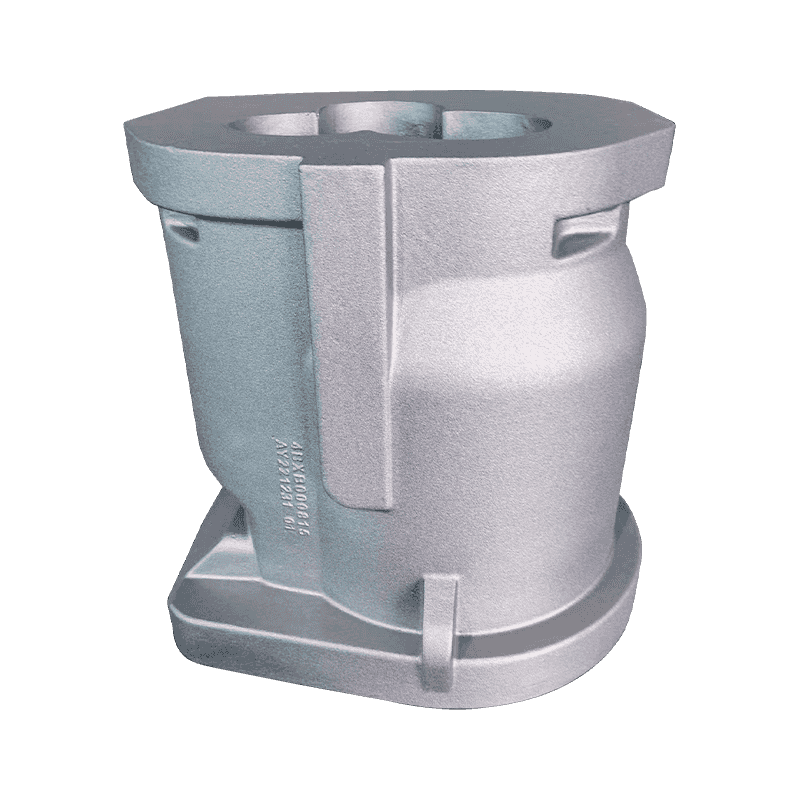

Wykorzystując techniki precyzyjnego odlewania, producenci mogą osiągnąć bardziej skomplikowane i wyrafinowane projekty, co z kolei zmniejsza potrzebę po obróbce i nadmiaru materiału. Metody precyzyjnego odlewania, takie jak odlewanie inwestycyjne lub formowanie skorup, pozwalają na tworzenie złożonych geometrii z większą dokładnością. Umożliwia to wytwarzanie części z minimalnymi odpadami materiałowymi przy jednoczesnym zachowaniu wysokiej wytrzymałości i trwałości. Ciasne tolerancje w procesie odlewania zapewniają, że części płynnie pasują do siebie, zmniejszając potrzebę dodatkowego materiału w procesie produkcyjnym i unikając niepotrzebnego dodawania masy. Osiągnięcie precyzyjnych tolerancji przyczynia się również do ogólnej jakości odlewu i skraca czas i koszty związane z obróbką postprodukcyjną.