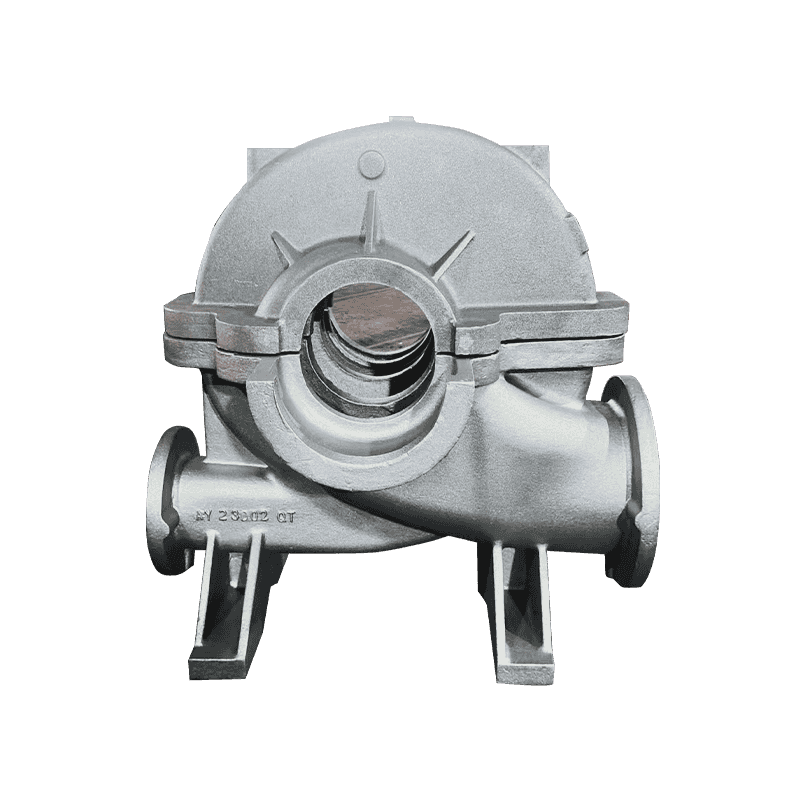

1. Zrozumienie odplubności na klubozję: plubównanie Części z żeliwa sferoidalnego vs Części ze stali nierdzewnej

Odplubność na klubozję jest kluczowym czynnikiem przy wyblubze materiałów do zastosowań przemysłowych. Zdolność materiału do wytrzymania degradacji środowjestka, takiej jak utlenianie, rdzewienie i wżery, determinuje jego trwałość i niezawodność. Żelazo ciągliwe i stal nierdzewna , dwa powszechnie stosowane materiały w różnych gałęziach przemysłu, od budownictwa po motlubyzację, zachowują się odmiennie pod wpływem środowiska klubozyjnego. Chociaż oba materiały zerują unikalny zestaw właściwości mechanicznych i fizycznych, ich reakcja na klubozję znacznie się różni ze względu na ich skład pierwiastkowy i mikrostrukturę.

Podstawowa chemia klubozji w żelazie ciągliwym i stali nierdzewnej

Na najbardziej podstawowym poziomie, klubozja ma miejsce, gdy materiał ulega reakcji chemicznej z substancjami w swoim otoczeniu, zazwyczaj tlenem, wodą lub różnymi substancjami chemicznymi, takimi jak sole i kwasy. Reakcja ta prowadzi do rozpadu materiału, co często skutkuje zmniejszeniem wytrzymałości i funkcjonalności. Żelazo ciągliwe , rodzaj żeliwa o strukturze grafitowej wzmocnionej magnezem, wykazuje niższą wrodzoną odporność na korozję. Zawartość grafitu, choć poprawia właściwości mechaniczne, takie jak wytrzymałość i ciągliwość, nie zapewnia takiego samego poziomu ochrony przed korozją jak stopy występujące w stali nierdzewnej.

Stal nierdzewna zawiera natomiast wyższy procent chromu —co najmniej 10,5%—, co jest kluczem do jego wyjątkowej odporności na korozję. Chrom tworzy na powierzchni stali pasywną warstwę tlenku, zazwyczaj tlenku chromu. Ta warstwa tlenku jest niezwykle cienka i niewidoczna, ale służy jako wysoce skuteczna bariera, która zapobiega dalszemu utlenianiu i chroni leżącą pod spodem stal przed czynnikami korozyjnymi. Gdy ta warstwa tlenku zostanie uszkodzona, ma zdolność szybkiej regeneracji w obecności tlenu, dzięki czemu stal nierdzewna jest odporna na ciągłą korozję namokry po powierzchownym uszkodzeniu.

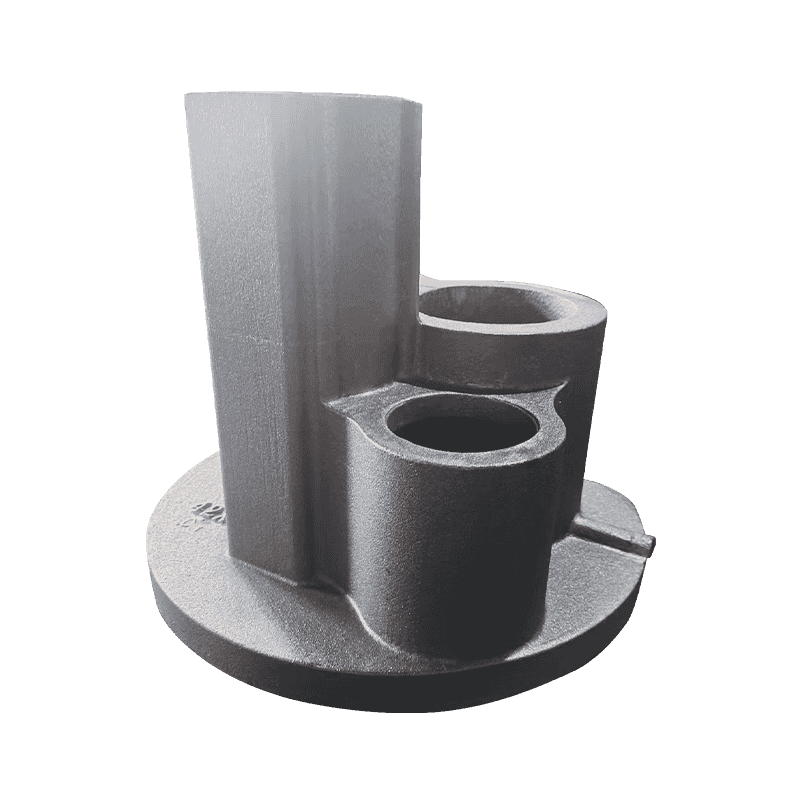

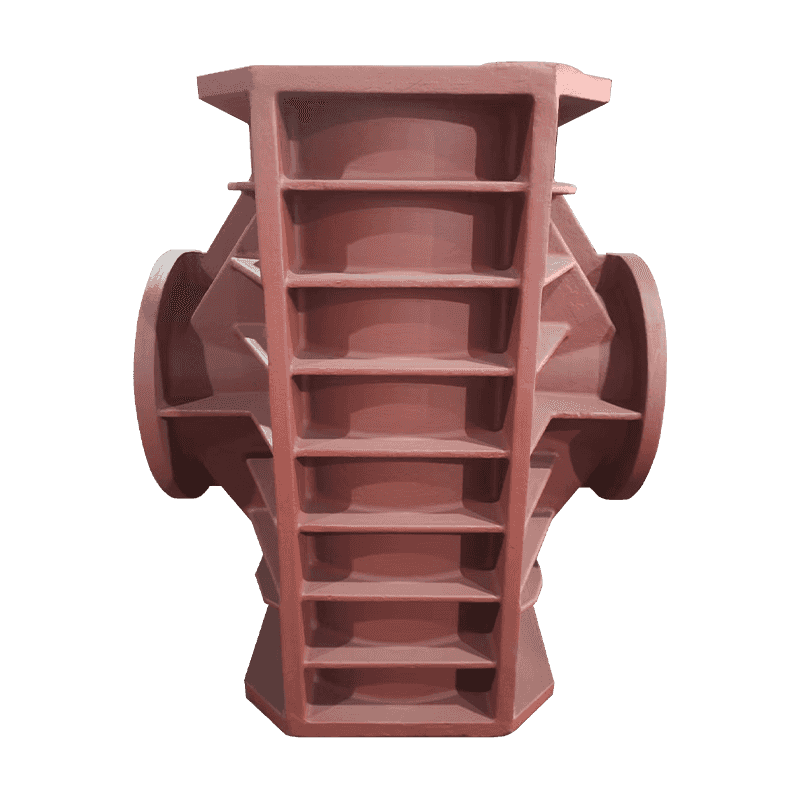

Korozja w żelazie ciągliwym: skład i ograniczenia

Podstawowy skład żeliwo sferoidalne składa się głównie z żelaza z węglem i krzemem, a także niewielkich ilości innych pierwiastków, takich jak mangan, siarka i fosdla. Najważniejszą różnicą między żeliwem ciągliwym a innymi żeliwami jest obecność magnezu, który zmienia strukturę żelaza, przekształcając je z kruchej formy na bazie grafitu w znacznie twardszy i bardziej ciągliwy materiał.

Wytrzymałość ta odbywa się jednak kosztem odporności na korozję. W środowiskach, w których występuje wilgoć, sole lub kwasy, żeliwo sferoidalne zaczyna ulegać degradacji szybciej niż stal nierdzewna. Powierzchnia materiału ulegnie utlenieniu, tworząc rdzę lub tlenek żelaza. W przeciwieństwie do stali nierdzewnej, która naturalnie tworzy ochronną warstwę tlenku, żeliwo sferoidalne nie posiada tego samonaprawiającego się mechanizmu. Gdy powierzchnia materiału ulegnie uszkodzeniu lub zostanie wystawiona na działanie tlenu, proces korozji przyspiesza, co z czasem prowadzi do powstawania wżerów, łuszczenia się i osłabienia materiału.

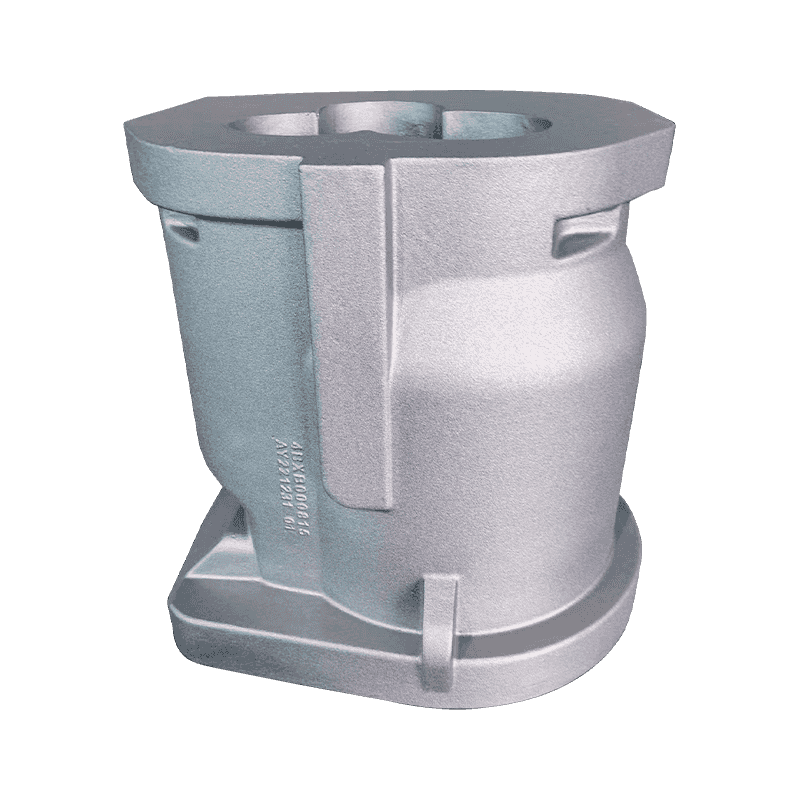

Jak stal nierdzewna jest odporna na korozję: rola chromu i innych pierwiastków stopowych

W stal nierdzewna , głównym pierwiastkiem stopowym odpowiedzialnym za jego odporność na korozję jest chrom . Kiedy chrom wchodzi w kontakt z tlenem w środowisku, reaguje, tworząc na powierzchni cienką, przylegającą warstwę tlenku chromu. Ta pasywna warstwa skutecznie uszczelnia metal, zapobiegając dalszemu narażeniu na tlen i zatrzymując proces korozji. Proces ten jest znany jako pasywacja .

Odporność na korozję nie jest jednak przypisywana wyłącznie chromowi. Wne elementy ze stali nierdzewnej, takie jak nikiel, molibden , i tytan , jeszcze bardziej zwiększyć jego wydajność w środowiskach korozyjnych. Nikiel pomaga na przykład poprawić stabilność warstwy tlenku chromu, czyniąc ją mniej podatną na rozpad w trudnych warunkach. Molibden zwiększa odporność na wżery wywołane chlorkami, co jest częstym problemem w zastosowaniach morskich i przybrzeżnych, podczas gdy tytan pomaga ustabilizować warstwę pasywną w środowiskach o wysokiej temperaturze, zapewniając długoterminową ochronę przed korozją.

Te pierwiastki stopowe sprawiają, że stal nierdzewna jest szczególnie użyteczna w wielu gałęziach przemysłu, w których narażenie na czynniki korozyjne jest nieuniknione. Na przykład, środowiska morskie , gdzie występuje słona woda, może powodować szybką korozję metali, które nie mają ochronnej warstwy tlenku. Stal nierdzewna, dzięki swoim właściwościom odpornym na korozję, jest powszechnie stosowana do elementów narażonych na działanie słonej wody, na przykład w łodziach, konstrukcjach morskich i infrastrukturze przybrzeżnej.

Odporność na korozję w różnych środowiskach

Oba żeliwo sferoidalne i stal nierdzewna są poddawane różnym poziomom korozji w zależności od warunków środowiskowych, na które są narażone. W środowiskach o wysokiej wilgotności lub narażeniu na działanie substancji chemicznych, żeliwo sferoidalne zaczyna wykazywać oznaki korozji szybciej niż stal nierdzewna. Na przykład, żeliwo sferoidalne stosowany w systemach hydraulicznych lub rurach przemysłowych jest często powlekany warstwami cynk or epoksyd aby chronić go przed wilgocią i narażeniem na działanie substancji chemicznych. Chociaż powłoki te skutecznie wydłużają żywotność materiału, nie zapewniają takiego samego poziomu długoterminowej ochrony, jak naturalna pasywacja stali nierdzewnej.

W przeciwieństwie do tego, stal nierdzewna w wielu przypadkach jest w stanie wytrzymać działanie czynników korozyjnych bez konieczności stosowania powłok zewnętrznych. W trudnych warunkach, takich jak zakłady chemiczne , zakłady przetwórstwa spożywczego , i zastosowania morskie , gdzie częsty jest kontakt z substancjami agresywnymi, często preferowanym materiałem jest stal nierdzewna. Jego naturalna zdolność do odporności na korozję pozwala materiałowi pozostać nienaruszonym i funkcjonalnym przez dłuższy czas bez znaczącej degradacji.

Wpływ korozji na właściwości mechaniczne

Korozja nie tylko wpływa na wygląd materiału, ale także znacząco wpływa na jego właściwości mechaniczne, takie jak wytrzymałość, twardość i elastyczność. Żelazo ciągliwe , pod wpływem korozji, ulegnie utracie wytrzymałości mechanicznej. Warstwy zewnętrzne ulegną degradacji w pierwszej kolejności, a gdy korozja wnika głębiej w materiał, struktura wewnętrzna może osłabnąć, przez co część będzie bardziej podatna na awarie pod wpływem naprężeń.

Stal nierdzewna zachowuje jednak swoje właściwości mechaniczne znacznie dłużej, nawet w obecności elementów korozyjnych. The warstwa pasywacyjna nie tylko chroni przed korozją, ale także pomaga zachować integralność strukturalną materiału. Na przykład elementy ze stali nierdzewnej stosowane w aerosfera i przemysł morski nadal dobrze sobie radzą pod wpływem stresu, nawet po długotrwałym narażeniu na działanie środowiska korozyjnego.

Podczas gdy żeliwo sferoidalne można zaprojektować tak, aby miał wysoką wytrzymałość na rozciąganie i doskonałą odporność na wstrząsy, korozja może szybko zagrozić tym właściwościom. Oznacza to, że w zastosowaniach, w których wymagana jest zarówno wytrzymałość, jak i odporność na korozję, stal nierdzewna jest preferowanym materiałem, gdyż jego odporność na korozję wydłuża jego żywotność funkcjonalną bez utraty wydajności.

Wymagania dotyczące konserwacji i powlekania żelaza ciągliwego

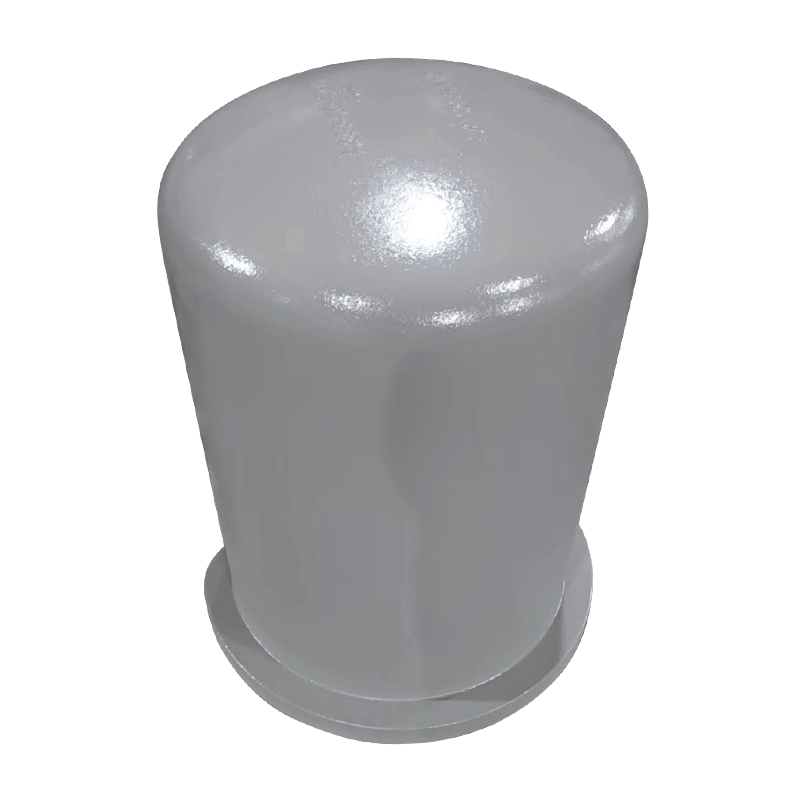

Aby przeciwdziałać ograniczeniom korozyjnym żeliwo sferoidalne , producenci nakładają powłoki w celu zwiększenia jego odporności. Galwanizacja (proces powlekania żelaza cienką warstwą cynku) jest powszechną metodą stosowaną w celu ochrony żeliwa sferoidalnego przed rdzą. Cynk pełni funkcję anody ofiarnej, korodując zamiast znajdującego się pod spodem żelaza. Wne powłoki, takie jak epoksyd or poliuretan Powłoki służą również do tworzenia bariery zapobiegającej kontaktowi żelaza z wodą i tlenem.

Pomimo zalet, jakie oferują te powłoki, nie są one rozwiązaniami trwałymi. Z biegiem czasu powłoki mogą ulegać degradacji, szczególnie w trudnych warunkach. Na przykład powłoki mogą się łuszczyć lub ścierać pod wpływem naprężeń mechanicznych, wystawiając znajdujące się pod nimi ciągliwe żelazo na działanie elementów. Wymaga to okresowej kontroli i ponownego nakładania powłok, co zwiększa koszty konserwacji i przestoje.

Stal nierdzewna wymaga jednak znacznie mniej konserwacji. Jego warstwa tlenku chromu jest z natury trwalszy i nie zużywa się łatwo, nawet w trudnych warunkach. W rezultacie części ze stali nierdzewnej mają często dłuższą żywotność i znacznie mniejsze zapotrzebowanie na regularną konserwację w porównaniu z częściami z żeliwa sferoidalnego.

2. Mechanizmy korozji wpływające na części z żeliwa sferoidalnego w porównaniu z częściami ze stali nierdzewnej

Korozja to złożony, wieloaspektowy proces, który wpływa na materiały pod wpływem pewnych czynników środowiskowych, takich jak wilgoć, tlen, chemikalia, a nawet czynniki biologiczne. Mechanizmy korozji dla obu części z żeliwa sferoidalnego i części ze stali nierdzewnej różnią się znacząco ze względu na odmienny skład i mikrostrukturę. Zrozumienie tych mechanizmów jest kluczowe dla doboru materiałów, gdyż wpływa nie tylko na trwałość i wydajność komponentów, ale także na wymaganą konserwację i opłacalność materiałów w różnych zastosowaniach.

Korozja galwaniczna: interakcja między żelazem ciągliwym a stalą nierdzewną

Jeden z najczęstszych mechanizmów korozji, który może wpływać na oba części z żeliwa sferoidalnego i części ze stali nierdzewnej is korozja galwaniczna . Dzieje się tak, gdy dwa różne metale o odmiennych właściwościach elektrochemicznych stykają się ze sobą w obecności elektrolitu, np. wody lub żrącej cieczy. W ogniwie galwanicznym jeden metal staje się anodą (gdzie zachodzi korozja), podczas gdy drugi staje się katodą (gdzie prawdopodobieństwo wystąpienia korozji jest mniejsze). Metal o bardziej ujemnym potencjale elektrochemicznym będzie korodował szybciej niż drugi.

W przypadku żeliwo sferoidalne i stal nierdzewna , gdy oba materiały stykają się bezpośrednio w środowisku zawierającym elektrolit, żeliwo sferoidalne jest bardziej prawdopodobne, że stanie się anodą ze względu na jej niższą odporność na korozję w porównaniu do stal nierdzewna . W rezultacie część z żeliwa sferoidalnego będzie korodować szybciej, podczas gdy część ze stali nierdzewnej będzie chroniona. Zjawisko to jest szczególnie problematyczne w zastosowaniach morskich, gdzie oba metale są wykorzystywane w tej samej konstrukcji (np. w przemyśle stoczniowym lub na platformach morskich). Jeśli oba metale stykają się ze sobą, korozja galwaniczna może prowadzić do przedwczesnej awarii elementu z żeliwa sferoidalnego, co wymaga regularnej kontroli i konserwacji.

Zapobieganie korozji galwanicznej zazwyczaj polega na izolowaniu metali od siebie za pomocą materiałów nieprzewodzących, takich jak powłoki gumowe lub plastikowe. To rozdzielenie zmniejsza prawdopodobieństwo reakcji elektrochemicznej pomiędzy dwoma materiałami.

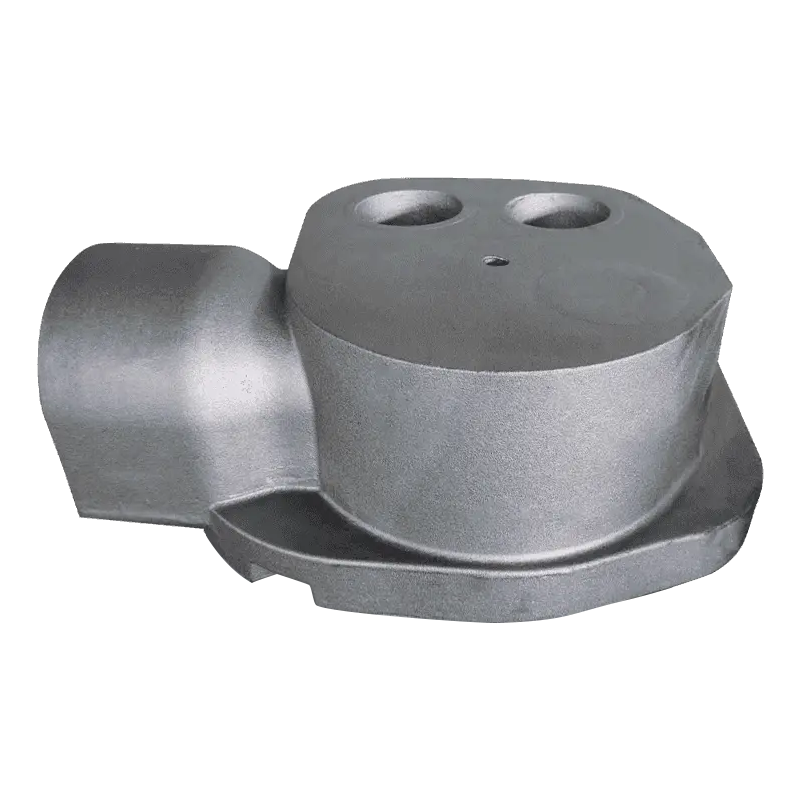

Korozja wżerowa: zagrożenie dla stali nierdzewnej w środowiskach bogatych w chlorki

Korozja wżerowa jest miejscową formą korozji, która prowadzi do powstawania małych wgłębień lub otworów w powierzchni metalu. Ten rodzaj korozji jest szczególnie problematyczny dla części ze stali nierdzewnej zwłaszcza w środowiskach, w których chlorki , takie jak słona woda lub chemikalia przemysłowe, są obecne. Stal nierdzewna , pomimo ogólnej odporności na korozję, jest podatny na wżery pod wpływem jonów chlorkowych. Obecność jonów chlorkowych destabilizuje ochronną warstwę tlenku chromu na powierzchni stali nierdzewnej, umożliwiając miejscową korozję przenikającą przez metal. Z biegiem czasu wżery te mogą się pogłębiać, co prowadzi do utraty wytrzymałości materiału i zwiększonego ryzyka awarii.

W środowiska morskie , gdzie narażenie na słoną wodę jest stałe, stal nierdzewna jest często materiałem wybieranym ze względu na jego ogólną odporność na korozję. Jeśli jednak stal nierdzewna nie zostanie starannie dobrana lub odpowiednio stopowana (np. przy wyższych stężeniach molibdenu), może być podatna na korozję wżerową, szczególnie gdy jest wystawiona na działanie obszarów stojących lub o niskiej zawartości tlenu, takich jak szczeliny, połączenia lub pod uszczelkami. The wżer w stali nierdzewnej może prowadzić do wycieków, osłabienia konstrukcji, a nawet katastrofalnej awarii w niektórych krytycznych zastosowaniach.

Żelazo ciągliwe z drugiej strony jest mniej podatny na korozję wżerową, szczególnie w środowiskach bogatych w chlorki. Mimo że stal ta nadal może korodować, jej ogólna odporność na tego typu miejscową degradację jest lepsza niż stali nierdzewnej. Jednakże na obszarach, gdzie żeliwo sferoidalne jest narażone na długotrwałe działanie wilgoci lub innych czynników korozyjnych bez powłok ochronnych, z biegiem czasu może nadal cierpieć z powodu ogólnej rdzewienia i ścieńczenia materiału.

Korozja szczelin: ukryte zagrożenie dla stali nierdzewnej

Korozja szczelinowa jest kolejnym lokalnym mechanizmem korozji, który szczególnie wpływa części ze stali nierdzewnej . Występuje w zamkniętych przestrzeniach lub szczelinach, gdzie środowisko jest stagnacyjne i brakuje mu wystarczającej ilości tlenu. Typowe miejsca, w których może wystąpić korozja szczelinowa, obejmują szczeliny pomiędzy połączeniami śrubowymi, pod uszczelkami lub w obszarach wokół spoin i szwów. W tych ograniczonych przestrzeniach gromadzenie się czynników korozyjnych, takich jak chlorki lub siarka, może skutkować rozpadem warstwy pasywnego tlenku na stali nierdzewnej, co prowadzi do miejscowej korozji. Ponieważ w tych szczelinach ilość tlenu jest ograniczona, warstwa pasywna nie może się regenerować tak, jak miałoby to miejsce na powierzchni metalu, co pozwala na niekontrolowany przebieg korozji.

Korozja szczelinowa jest szczególnie powszechna w zastosowaniach takich jak wymienniki ciepła , sprzęt morski , lub zakłady przetwórstwa chemicznego , gdzie elementy ze stali nierdzewnej są często narażone na działanie silnych środków chemicznych i wilgoci. Podczas gdy stal nierdzewna może być odporny na ogólną korozję w środowiskach otwartych, jego podatność na korozję szczelinową w przestrzeniach zamkniętych sprawia, że właściwe projektowanie i regularna kontrola mają kluczowe znaczenie. Inżynierowie często walczą z tym problemem, dbając o to, aby konstrukcje były wolne od szczelin lub stosując uszczelki i uszczelki umożliwiające odpowiednią wentylację i drenaż.

Dla żeliwo sferoidalne korozja szczelinowa jest mniej powszechna, ponieważ materiał nie tworzy tej samej pasywnej warstwy tlenku co stal nierdzewna, w wyniku czego nie ulega takiemu samemu miejscowemu rozpadowi w szczelinach. Jeśli jednak żeliwo sferoidalne zostanie wystawione na działanie długotrwałej wilgoci lub warunków korozyjnych bez odpowiedniej ochrony, może ulec uogólnionej korozji, która może ostatecznie zagrozić materiałowi w sposób podobny do wżerów lub rdzewienia.

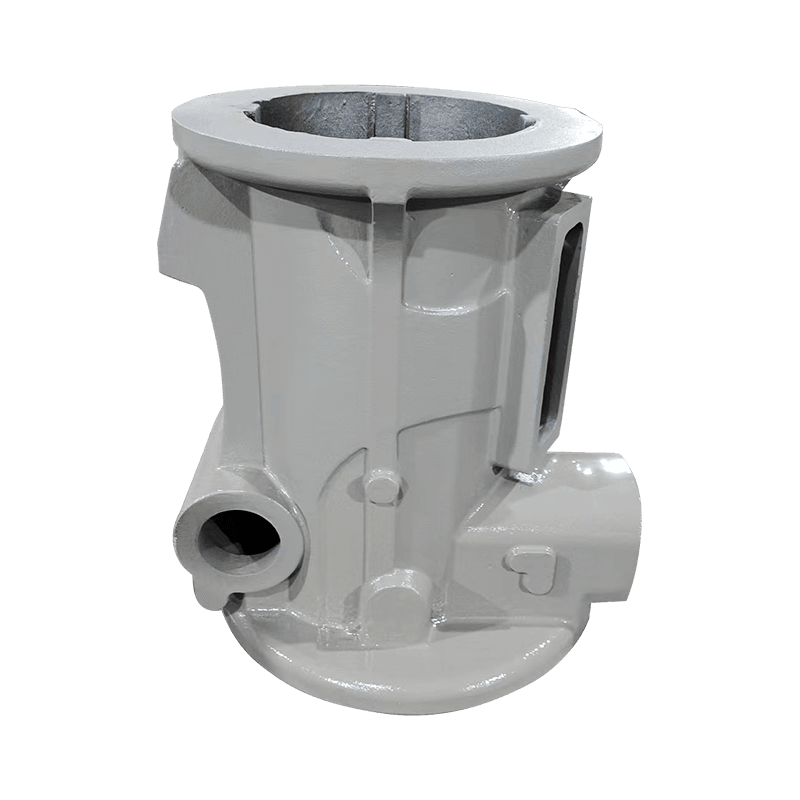

Pękanie korozyjne naprężeniowe: krytyczny problem dla stali nierdzewnej

Pękanie korozyjne naprężeniowe (SCC) jest zjawiskiem występującym, gdy materiał jest narażony zarówno na naprężenia rozciągające, jak i środowisko korozyjne, co z czasem prowadzi do powstawania pęknięć. Części ze stali nierdzewnej są szczególnie podatne na SCC, zwłaszcza w warunkach wysokiego narażenia na chlorki. Kiedy stal nierdzewna jest poddawany naprężeniom mechanicznym, na przykład naprężeniom, w połączeniu z narażeniem na działanie pierwiastków korozyjnych, takich jak chlorki, może wytworzyć pęknięcia, które rozprzestrzeniają się w czasie. Pęknięcia mogą pogłębić i naruszyć integralność strukturalną materiału, często prowadząc do nagłej i katastrofalnej awarii.

W przeciwieństwie do tego, części z żeliwa sferoidalnego są mniej podatne na pękanie korozyjne naprężeniowe ze względu na zdolność materiału do odkształcania się plastycznego przed uszkodzeniem. Cecha ta pozwala żeliwu sferoidalnemu absorbować naprężenia rozciągające bez powstawania pęknięć. Chociaż żeliwo sferoidalne może ulegać innym formom korozji, takim jak rdzewienie lub korozja galwaniczna, jest mniej narażone na SCC w taki sam sposób, jak stal nierdzewna. Jednakże ogólne właściwości mechaniczne żeliwa sferoidalnego, w tym jego wytrzymałość i wydłużenie, mogą z czasem ulec pogorszeniu pod wpływem warunków korozyjnych, zwłaszcza w przypadku braku odpowiednich powłok lub obróbki.

SCC jest szczególnie niebezpieczny w zastosowaniach, w których stosuje się stal nierdzewną o wysokiej wytrzymałości, np aerosfera , zakłady chemiczne , i obiekty nuklearne , gdzie nawet małe pęknięcia mogą mieć katastrofalne skutki. Regularne monitorowanie i stosowanie stopów odpornych na korozję o wyższej odporności na SCC, takich jak stale nierdzewne wysokostopowe przy większej ilości molibdenu są niezbędne do zminimalizowania ryzyka tej formy awarii.

Utlenianie i korozja wysokotemperaturowa: wyzwanie dla żelaza ciągliwego

Utlenianie jest procesem, w którym metal reaguje z tlenem, tworząc warstwę tlenku na swojej powierzchni. W przypadku żeliwo sferoidalne , utlenianie zachodzi stosunkowo łatwo pod wpływem wysokich temperatur i tlenu, co prowadzi do powstania rdzy, która łuszczy się, odsłaniając więcej znajdującego się pod spodem metalu. Szybkość utleniania w żelazie ciągliwym wzrasta wraz z temperaturą, co czyni je szczególnie podatnym na zagrożenia w środowiskach, w których występuje ciepło, np piece or kotły . Utlenianie w wysokiej temperaturze może z czasem znacznie osłabić ciągliwe żelazo, zmniejszając jego właściwości mechaniczne i prowadząc do potencjalnych awarii.

Stal nierdzewna z drugiej strony jest znacznie bardziej odporny na utlenianie w wysokich temperaturach. Chrom w stali nierdzewnej tworzy stabilną, cienką warstwę tlenku, która ściśle przylega do powierzchni, zapobiegając dalszemu utlenianiu. To sprawia, że stal nierdzewna idealny do zastosowań obejmujących środowiska o wysokiej temperaturze, takie jak wymienniki ciepła , turbiny gazowe , i reaktory chemiczne , gdzie powszechne jest narażenie na ekstremalne temperatury i gazy reaktywne.

Podczas gdy stal nierdzewna jest lepiej przygotowany do przeciwstawiania się utlenianiu w wysokich temperaturach niż żeliwo sferoidalne, nadal jest na nie podatny korozja wysokotemperaturowa w obecności substancji agresywnych, takich jak siarka lub chlorki. Na przykład w środowiskach z gazami zawierającymi siarkę stal nierdzewna może tworzyć siarczki metali, które pogarszają właściwości mechaniczne materiału i przyspieszają korozję. Jest to problem, z którym żeliwo sferoidalne zazwyczaj nie boryka się tak poważnie ze względu na jego bardziej ograniczone zastosowanie w tak ekstremalnych środowiskach.

3. Wpływ środowiska na odporność na korozję: części z żeliwa sferoidalnego kontra części ze stali nierdzewnej

Czynniki środowiskowe odgrywają kluczową rolę w określaniu, w jaki sposób materiały takie jak żeliwo sferoidalne i stal nierdzewna działać pod względem odporności na korozję. Na zachowanie korozyjne obu materiałów wpływają takie czynniki, jak temperatura, wilgotność, narażenie na chemikalia, słoną wodę, a nawet pierwiastki biologiczne. Te warunki środowiskowe mogą przyspieszyć lub spowolnić proces korozji, a ich wpływ może się znacznie różnić w zależności od tego, czy stosuje się żeliwo sferoidalne, czy stal nierdzewną. Badając szczegółowo te czynniki, możemy lepiej zrozumieć względne mocne i słabe strony obu materiałów pod wpływem różnych środowisk.

Wpływ wilgoci i wilgotności na odporność na korozję

Wilgoć i wilgotność to dwa najczęstsze czynniki środowiskowe, które znacząco wpływają na odporność korozyjną części z żeliwa sferoidalnego i części ze stali nierdzewnej . Gdy metal jest wystawiony na działanie wilgoci lub wysokiej wilgotności, obecność cząsteczek wody może zainicjować reakcje utleniania. Jednakże sposób, w jaki wilgoć wpływa na żeliwo sferoidalne i stal nierdzewną, różni się ze względu na ich unikalne właściwości materiałowe.

Żelazo ciągliwe jest stosunkowo bardziej podatny na ogólną korozję pod wpływem wysokiej wilgotności lub wilgoci. Wilgoć umożliwia reakcje elektrochemiczne prowadzące do powstawania rdzy. W obecności wody, zwłaszcza w środowiskach o zmiennym poziomie wilgotności, żeliwo sferoidalne może szybko utworzyć warstwę tlenku żelaza (rdzy), która z czasem pogarsza swoją wytrzymałość. Ten rodzaj korozji może być zaostrzony przez obecność zanieczyszczeń, takich jak sole, które mogą przyspieszyć proces rdzewienia. Na przykład rury z żeliwa sferoidalnego zakopane pod ziemią lub wystawione na działanie stałej wilgoci mogą powodować powstawanie rdzy na zewnątrz i w pęknięciach, co może prowadzić do degradacji materiału i jego uszkodzenia, jeśli nie zostaną odpowiednio zabezpieczone powłokami.

Stal nierdzewna , z drugiej strony, ogólnie działa lepiej w wilgotnym środowisku ze względu na obecność pasywnej warstwy tlenku. Warstwa tlenku chromu utworzona na powierzchni stali nierdzewnej zapewnia wysoki stopień ochrony przed korozją, nawet w obecności wody. W środowiskach, w których stal nierdzewna jest narażony na działanie wilgoci, ochronna warstwa tlenku zapobiega dalszemu utlenianiu, zapobiegając bezpośredniemu kontaktowi wody ze stalą. Jeśli jednak warstwa ochronna ulegnie uszkodzeniu, np. w środowisku morskim lub na obszarach o dużym narażeniu na działanie chlorków, może dojść do korozji wżerowej. W takich przypadkach, stal nierdzewna jest znacznie mniej narażone na ogólną korozję w porównaniu z żeliwem ciągliwym, ale korozja miejscowa (taka jak korozja wżerowa lub szczelinowa) może nadal stanowić problem, szczególnie w warunkach stagnacji lub niskiego poziomu tlenu.

Narażenie na słoną wodę i jego wpływ na odporność na korozję

Narażenie na słoną wodę jest jednym z najbardziej agresywnych warunków środowiskowych dla metali, ponieważ znacznie przyspiesza proces korozji ze względu na wysoką zawartość chlorków w wodzie morskiej. Dla części z żeliwa sferoidalnego , narażenie na słoną wodę stwarza znaczne ryzyko, ponieważ materiałowi brakuje ochronnej warstwy tlenku, którą naturalnie tworzy stal nierdzewna. W środowiskach morskich, żeliwo sferoidalne zacznie szybko korodować w wyniku bezpośredniego kontaktu z jonami chlorkowymi, które rozkładają powierzchnię materiału i prowadzą do powstawania rdzy. Ten rodzaj korozji jest na ogół równomierny na całej powierzchni żelaza, ale może prowadzić do znacznej degradacji materiału, zwłaszcza gdy żelazo jest stale narażone na działanie słonej wody lub wilgoci.

Z drugiej strony, części ze stali nierdzewnej są bardziej odporne na korozję w środowiskach słonej wody, dzięki tworzeniu się warstwy tlenku chromu. Warstwa pasywna na stal nierdzewna działa jak bariera, zapobiegając interakcji jonów chlorkowych ze stalą i powodując utlenianie. Jednakże wydajność stali nierdzewnej w słonej wodzie zależy w dużej mierze od konkretnego użytego stopu. Na przykład, Stal nierdzewna 304 , powszechny gatunek stali nierdzewnej, wytrzymuje ekspozycję na słoną wodę przez ograniczony czas, ale ostatecznie może ulec korozji wżerowej w środowiskach bogatych w chlorki. Stal nierdzewna 316 , który zawiera wyższy poziom molibdenu, jest bardziej odporny na korozję wżerową i szczelinową, co czyni go idealnym do stosowania w wysoce korozyjnych środowiskach morskich. Ogólnie rzecz biorąc, stal nierdzewna działa lepiej niż żeliwo sferoidalne w wodzie morskiej ze względu na jego zdolność do tworzenia ochronnej, samonaprawiającej się warstwy tlenku, chociaż materiał nadal wymaga uwzględnienia gatunków stopów, aby uzyskać najlepszą wydajność.

Narażenie chemiczne: kwasy, zasady i chemikalia przemysłowe

Innym istotnym czynnikiem środowiskowym, który wpływa na odporność obu materiałów na korozję, jest narażenie na działanie różnych substancji chemicznych, w tym kwasów, zasad i chemikaliów przemysłowych. W środowiskach przemysłowych materiały często wchodzą w kontakt z agresywnymi substancjami, które mogą przyspieszyć proces korozji, szczególnie jeśli substancje chemiczne są korozyjne lub reagują z materiałem.

Żelazo ciągliwe , choć oferuje doskonałe właściwości mechaniczne, nie jest szczególnie odporny na środowisko kwaśne lub zasadowe. W obecności mocnych kwasów (takich jak kwas siarkowy lub kwas solny) lub zasad, żeliwo sferoidalne jest bardziej prawdopodobne, że ulegnie szybkiej degradacji ze względu na brak ochronnej warstwy tlenku. Metal reaguje z substancjami kwaśnymi lub zasadowymi, co prowadzi do korozji, powstawania rdzy i osłabienia materiału. W aplikacjach takich jak zbiorniki chemiczne , rurociągi przemysłowe , lub statki magazynowe , w przypadku kontaktu z kwaśnymi lub zasadowymi chemikaliami, żeliwo sferoidalne może szybko korodować, chyba że zostanie pokryte lub zabezpieczone warstwami odpornymi na korozję. Nawet w przypadku powłok ochronnych powłoki mogą z czasem ulegać degradacji, przez co znajdujące się pod nimi żelazo jest podatne na korozję.

Stal nierdzewna jest znacznie bardziej odporny na korozję w środowisku kwaśnym i zasadowym. Warstwa tlenku chromu na stali nierdzewnej zapewnia wysoki stopień ochrony, nawet pod wpływem żrących chemikaliów. Obecność nikiel w stopach stali nierdzewnej pomaga poprawić odporność materiału na utlenianie i korozję zarówno w środowisku kwaśnym, jak i zasadowym. Na przykład, Stal nierdzewna 316 , dzięki wyższej zawartości molibdenu, jest wysoce odporny na korozję powodowaną przez kwas siarkowy, kwas chlorowodorowy i inne chemikalia przemysłowe. W zakłady przetwórstwa chemicznego , produkcja żywności , i przemysł farmaceutyczny , stal nierdzewna jest preferowanym materiałem ze względu na jej zdolność do wytrzymywania narażenia chemicznego bez degradacji. Należy jednak zauważyć, że nawet stal nierdzewna ma swoje ograniczenia; niektóre wysoce agresywne chemikalia, takie jak stężony kwas azotowy, mogą nadal powodować korozję w określonych gatunkach stali nierdzewnej.

Ekstremalne temperatury i ich wpływ na odporność na korozję

Ekstremalne temperatury, zarówno wysokie, jak i niskie, mogą mieć głęboki wpływ na odporność na korozję obu części z żeliwa sferoidalnego i części ze stali nierdzewnej . Wysokie temperatury mogą przyspieszyć utlenianie i inne formy korozji, natomiast wyjątkowo niskie temperatury mogą zmienić właściwości mechaniczne materiału, wpływając na jego zdolność do przeciwstawiania się pękaniu lub łamaniu.

Żelazo ciągliwe jest szczególnie podatny na korozję wysokotemperaturową. Pod wpływem podwyższonych temperatur ochronna warstwa tlenku, która tworzy się na powierzchni ciągliwego żelaza, rozpada się, umożliwiając materiałowi reakcję z tlenem i utworzenie tlenku żelaza (rdzy). Z biegiem czasu ten ciągły cykl utleniania może spowodować poważne pogorszenie wytrzymałości i integralności materiału. W środowiskach, w których żeliwo sferoidalne jest narażony na wysokie temperatury (np. elementy pieca, wymienniki ciepła), może doświadczyć zarówno utleniania, jak i zmęczenia cieplnego, co prowadzi do pęknięć i osłabienia materiału.

Stal nierdzewna , z drugiej strony, jest znacznie lepiej przystosowany do środowisk o wysokiej temperaturze. Warstwa tlenku chromu utworzona na stali nierdzewnej nie tylko zapewnia doskonałą ochronę w temperaturze pokojowej, ale także pozostaje stabilna w podwyższonych temperaturach. Stal nierdzewna może wytrzymać wyższe temperatury niż żeliwo sferoidalne , i nie utlenia się tak szybko. Dzięki temu stal nierdzewna idealnie nadaje się do zastosowań wysokotemperaturowych, takich jak turbiny gazowe , reaktory chemiczne , i wymienniki ciepła , gdzie trwałość i odporność na degradację termiczną są niezbędne. Zdolność stali nierdzewnej do przeciwstawiania się utlenianiu i korozji w wysokich temperaturach wynika z jej pierwiastków stopowych, zwłaszcza chromu i niklu. Jednak nawet stal nierdzewna może ulec korozji w wysokiej temperaturze, jeśli zostanie wystawiona na działanie agresywnych gazów, takich jak siarka lub chlorki, w podwyższonych temperaturach. W takich przypadkach bardziej wyspecjalizowane stopy, takie jak stale nierdzewne wysokotemperaturowe or superstopy , są często stosowane w celu zapewnienia lepszej odporności.

Narażenie na promieniowanie UV i czynniki biologiczne

W środowiskach zewnętrznych materiały są często poddawane działaniu promieniowania ultrafioletowego (UV) pochodzącego ze słońca, które może pogorszyć właściwości powierzchni metali, prowadząc do korozji. Chociaż jest to na ogół większy problem w przypadku materiałów malowanych lub powlekanych, nadal może mieć wpływ żeliwo sferoidalne i stal nierdzewna , szczególnie w zakresie degradacji powierzchni.

Żelazo ciągliwe narażenie na promieniowanie UV i warunki zewnętrzne bez odpowiednich powłok może z czasem ulec degradacji powierzchni, co prowadzi do zwiększonej podatności na wilgoć i narażenie na sól, co z kolei może przyspieszyć korozję. Dodatkowo, czynniki biologiczne takie jak wzrost glonów, bakterii i grzybów, mogą nasilać korozję w obu przypadkach żeliwo sferoidalne i stal nierdzewna gdy rozwijają się w wilgotnym lub mokrym środowisku. Na przykład w systemy kanalizacyjne or środowiska morskie , gdzie rozwijają się organizmy mikrobiologiczne, żeliwo sferoidalne może ulec korozji wywołanej przez mikroorganizmy, co może dodatkowo przyspieszyć proces korozji.

Stal nierdzewna również ulega pewnej degradacji pod wpływem promieniowania UV, chociaż jego nieodłączna odporność na korozję chroni go przed poważniejszymi, długoterminowymi uszkodzeniami. W środowiskach morskich, biofouling (nagromadzenie mikroorganizmów i życia morskiego na powierzchniach) może mieć wpływ na stal nierdzewną, prowadząc do tworzenia biofilmów, które mogą sprzyjać miejscowej korozji, takiej jak wżery. Jednakże, stal nierdzewna jest na ogół mniej podatny na czynniki biologiczne niż żeliwo sferoidalne ze względu na wyższą odporność na korozję mikrobiologiczną.

4. Porównanie kosztów części z żeliwa sferoidalnego i części ze stali nierdzewnej pod względem odporności na korozję

Przy ocenie materiałów do zastosowań przemysłowych, koszt jest często kwestią priorytetową, szczególnie w branżach, w których wymagane są duże ilości części lub sprzętu. Jednak wybór odpowiedniego materiału wiąże się z czymś więcej niż tylko początkową ceną zakupu. The całkowity koszt posiadania —który obejmuje takie czynniki jak koszty utrzymania , koszty wymiany , przestoje i oczekiwana długość życia materiału—należy wziąć pod uwagę. Odporność na korozję odgrywa znaczącą rolę w tym równaniu kosztów. Oba żeliwo sferoidalne i stal nierdzewna mają własne, unikalne profile kosztów, a wybór między tymi dwoma materiałami często zależy od konkretnych warunków środowiskowych, z jakimi się zetkną, lubaz całkowitych kosztów cyklu życia.

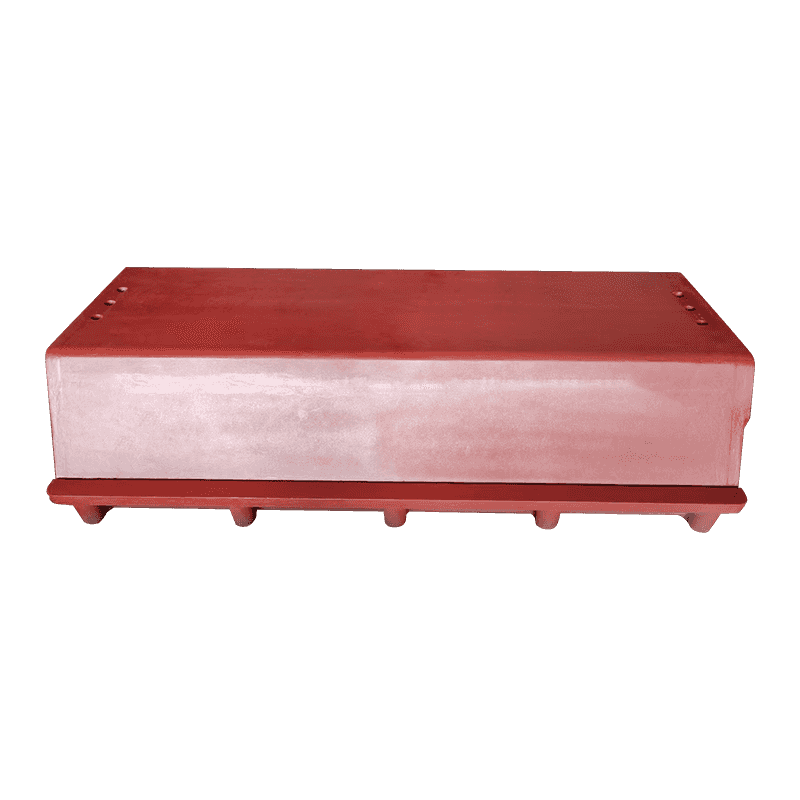

Początkowy koszt materiału: żelazo sferoidalne kontra stal nierdzewna

Pierwszy i najbardziej oczywisty czynnik, który należy wziąć pod uwagę przy porównywaniu kosztów części z żeliwa sferoidalnego i części ze stali nierdzewnej jest początkowy koszt materiału . Żelazo ciągliwe jest ogólnie tańszy niż stal nierdzewna , co czyni ją atrakcyjną opcją dla projektów o napiętych budżetach lub w których priorytetem jest opłacalność. Żelazo ciągliwe jest wykonane z żelaza, węgla i niewielkich ilości krzemu, co czyni je stosunkowo tanim materiałem. The proces produkcyjny w przypadku żeliwa sferoidalnego jest ono również bardziej ekonomiczne w porównaniu ze stalą nierdzewną, co wymaga dodania drogich pierwiastków stopowych, takich jak chrom , nikiel , i molibden aby zapewnić jego odporność na korozję.

Z drugiej strony, stal nierdzewna jest znacznie droższy niż żeliwo sferoidalne. Cena jest napędzana wysokim kosztem surowców, zwłaszcza nikiel i chrom , które są niezbędne do wytworzenia właściwości odpornych na korozję stali nierdzewnej. W rzeczywistości koszt Stal nierdzewna 304 (powszechnie stosowany gatunek) jest zazwyczaj dwa do trzech razy wyższy niż w przypadku żeliwa sferoidalnego, lubaz Stal nierdzewna 316 , który zawiera dodatkowe molibden ze względu na zwiększoną odporność na korozję może kosztować nawet czterokrotnie więcej niż żelazo sferoidalne.

The koszt początkowy jest ważnym czynnikiem przy wyborze materiałów do takich produktów jak systemy rurociągów , elementy konstrukcyjne , lub części samochodowe . Jeżeli budżet jest ograniczony, a odporność na korozję nie stanowi istotnego problemu, żeliwo sferoidalne może być materiałem z wyboru ze względu na niższe koszty początkowe. Jednakże, gdy długoterminowa trwałość i wydajność w środowiskach korozyjnych mają kluczowe znaczenie, inwestowanie w stal nierdzewna może okazać się bardziej ekonomiczny w dłuższej perspektywie, szczególnie w zastosowaniach narażonych na agresywne warunki, takie jak środowiska morskie or przetwarzanie chemiczne .

Koszty konserwacji i powlekania ciągliwych części żelaznych

Chociaż części z żeliwa sferoidalnego są tańsze z góry, ich stosunkowo niska odporność na korozję często prowadzi do wyższych koszty utrzymania z biegiem czasu. Pod wpływem wilgoci, substancji chemicznych lub innych czynników korozyjnych żeliwo sferoidalne może zacząć korodować, co prowadzi do konieczności dodatkowej ochrony w postaci powłok lub obróbki powierzchni. Opcje powlekania obejmują: powłoki epoksydowe , galwanizacja (powłoka cynkowa) i powłoki poliuretanowe , co zwiększa ogólne koszty materiałów.

Proces powłoka żeliwo sferoidalne chroniące je przed korozją to dodatkowy wydatek, który może być znaczny, w zależności od zastosowania. Na przykład, galwanizacja jest popularną metodą ochrony żeliwo sferoidalne rur, ale wymaga to dodatkowego etapu produkcji i wiąże się z wyższymi kosztami początkowymi. Z biegiem czasu powłoki mogą się ścierać lub ulegać degradacji, szczególnie w trudnych warunkach, wymagających ponownego powlekania lub napraw. Ten cykl ponownego powlekania i konserwacji może skutkować dużą ciągłością koszty utrzymania i przestoje, ponieważ może zaistnieć konieczność wyłączenia sprzętu z eksploatacji w celu kontroli i renowacji.

W środowiskach, w których żeliwo sferoidalne jest stale narażony na działanie czynników korozyjnych, potrzeba częstszej konserwacji może szybko zwiększyć całkowite koszty cyklu życia materiału. Podczas gdy początkowy koszt materiału jest niski, potrzeba regularnych powłok, inspekcji i ewentualnych wymian może sprawić, że żeliwo sferoidalne będzie droższe w dłuższej perspektywie, szczególnie gdy korozja znacząco wpływa na wydajność i trwałość materiału.

Konserwacja i trwałość części ze stali nierdzewnej

Stal nierdzewna zapewnia doskonałą odporność na korozję, a pasywna warstwa tlenku chroni go przed większością form korozji, nawet w trudnych warunkach. W rezultacie, stal nierdzewna ogólnie wymaga rzadszej konserwacji w porównaniu do żeliwo sferoidalne . W środowiskach, w których korozja stanowi problem, części ze stali nierdzewnej często mają dłuższą żywotność, co zmniejsza potrzebę napraw lub wymiany. Na przykład w środowiska morskie , gdzie narażenie na słoną wodę jest stałe, stal nierdzewna elementy takie jak śruby, elementy złączne i elementy konstrukcyjne mogą przetrwać wiele lat bez znaczącej degradacji, natomiast żeliwo sferoidalne wymagałoby regularnej konserwacji lub nawet całkowitej wymiany już po kilku latach narażenia na słoną wodę.

Od stal nierdzewna nie wymaga zewnętrznych powłok ani obróbki w celu utrzymania odporności na korozję, istnieją brak bieżących kosztów powlekania lub ponownego powlekania zaangażowany. Dodatkowo, stal nierdzewna nie wymaga częstych przeglądów ani napraw w przypadku problemów związanych z korozją, co przekłada się na niższe przestoje i mniej zakłóceń operacyjnych. Do zastosowań w zakłady chemiczne , przetwórstwo spożywcze , lub ropa i gaz branże, w których awaria sprzętu spowodowana korozją może prowadzić do kosztownych przestojów i zagrożeń dla bezpieczeństwa, niższe koszty utrzymania stali nierdzewnej może zrekompensować wyższy początkowy koszt materiału.

Ponadto, stal nierdzewna jest bardzo trwały i odporny na inne formy degradacji, takie jak wżery lub pękanie korozyjne naprężeniowe. Ta trwałość zmniejsza prawdopodobieństwo awarii, przyczyniając się do bardziej niezawodnej pracy w czasie. The niezawodność długoterminowa ze stali nierdzewnej oznacza, że nie trzeba jej wymieniać tak często jak żeliwa sferoidalnego, co czyni ją opłacalna opcja do zastosowań, w których długowieczność jest niezbędna.

Koszty cyklu życia: żelazo sferoidalne kontra stal nierdzewna w środowiskach korozyjnych

Jednym z najważniejszych czynników branych pod uwagę przy ocenie kosztów materiałów pod kątem odporności na korozję jest: całkowity koszt cyklu życia , który obejmuje początkowy koszt materiału, koszty konserwacji, naprawy i wymiany przez cały okres użytkowania produktu. W przypadku żeliwo sferoidalne versus stal nierdzewna , różnica w kosztach cyklu życia może być znaczna, szczególnie w środowiskach trudnych i korozyjnych.

Podczas gdy żeliwo sferoidalne może być początkowo bardziej opłacalne, całkowite koszty cyklu życia często faworyzować stal nierdzewna w zastosowaniach, w których korozja stanowi poważny problem. Na przykład w konstrukcja morska , przetwarzanie chemiczne , lub systemy kanalizacyjne , gdzie korozja jest nieunikniona, części z żeliwa sferoidalnego wymagają ciągłej konserwacji, okresowego ponownego powlekania, a w niektórych przypadkach nawet wczesnej wymiany. W całym okresie użytkowania komponentu te dodatkowe koszty mogą sprawić, że materiał będzie droższy niż stal nierdzewna, mimo że początkowa inwestycja jest niższa.

Stal nierdzewna , dzięki wbudowanej odporności na korozję, wymaga znacznie mniejszej konserwacji i trwa znacznie dłużej w tych środowiskach. Z biegiem czasu brak napraw, wymian i przestojów związanych z korozją może spowodować stal nierdzewna bardziej opłacalny wybór, nawet jeśli początkowy koszt materiału jest wyższy. Na przykład w przetwórstwo spożywcze or przemysł farmaceutyczny , gdzie czystość i trwałość mają kluczowe znaczenie, stal nierdzewna może przetrwać dziesięciolecia bez konieczności wymiany, podczas gdy żeliwo sferoidalne może zaistnieć konieczność wymiany co 5-10 lat.

Ponadto, stal nierdzewna jest zazwyczaj bardziej odporny na inne formy degradacji środowiska, takie jak korozja wysokotemperaturowa i działanie promieniowania UV, co czyni go bardziej wszechstronnym materiałem do szerszego zakresu zastosowań. The wyższa trwałość ze stali nierdzewnej oznacza mniej uszkodzeń materiału i dłuższa żywotność , który bezpośrednio przyczynia się do niższe koszty cyklu życia w porównaniu do żeliwo sferoidalne .

Rozważania dotyczące kosztów projektów na dużą skalę

W przypadku projektów na dużą skalę, w których zaangażowanych jest wiele komponentów, różnica kosztów pomiędzy żeliwo sferoidalne i stal nierdzewna staje się jeszcze bardziej wyraźny. Na przykład w budowa dużych rurociągów , żeliwo sferoidalne początkowo może wydawać się opłacalną opcją ze względu na niski koszt materiałów. Jednak z biegiem czasu konieczność okresowych napraw, wymian i powłok ochronnych może prowadzić do znacznych kosztów konserwacji, które mogą szybko się sumować. Z drugiej strony, stal nierdzewna może być początkowo droższy, ale jego niska konserwacja i wysoka trwałość oznacza to mniejsze koszty związane z utrzymaniem, a komponenty mogą pozostać w eksploatacji znacznie dłużej bez konieczności wymiany.

W niektórych przypadkach, stal nierdzewna może nawet oferować oszczędności kosztów w projektach na dużą skalę dzięki skrócony czas przestoju . In infrastruktura krytyczna , takie jak rafinerie ropy naftowej or elektrownie , materiały odporne na korozję, takie jak stal nierdzewna, mogą zminimalizować zakłócenia w pracy, co prowadzi do wyższej ogólnej wydajności i niższych kosztów przestojów. Czynnik ten staje się szczególnie istotny w branżach, w których czas to pieniądz, a awaria pojedynczego komponentu może skutkować znacznymi stratami finansowymi.

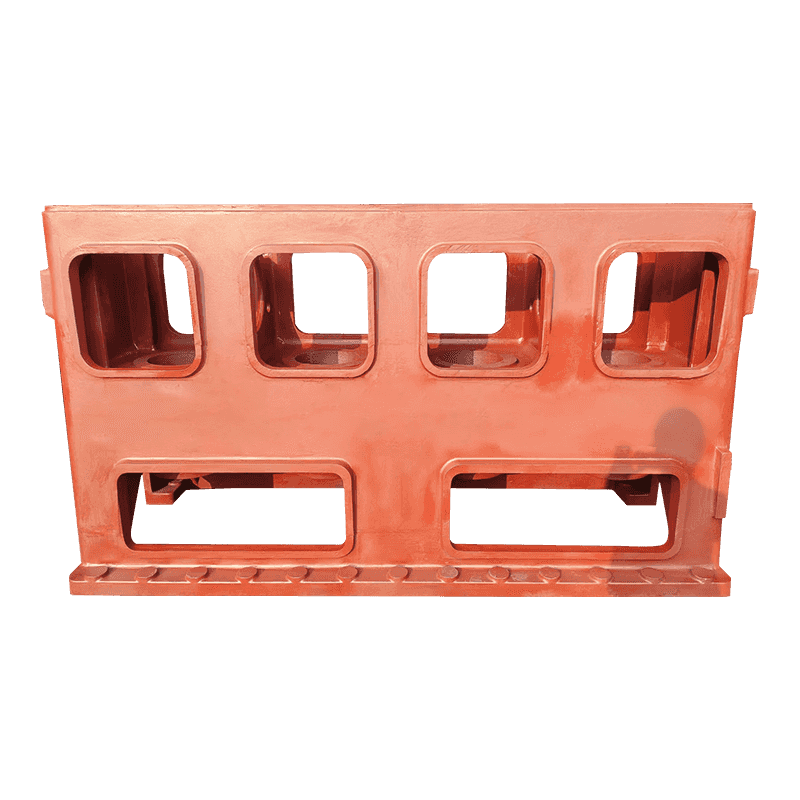

5. Trwałość i żywotność: części z żeliwa sferoidalnego kontra części ze stali nierdzewnej w środowiskach korozyjnych

Trwałość i żywotność należą do najważniejszych czynników, które należy wziąć pod uwagę przy wyborze materiałów do zastosowań przemysłowych, zwłaszcza gdy materiały te są narażone na trudne lub korozyjne środowisko. Oba żeliwo sferoidalne i stal nierdzewna są powszechnie stosowanymi materiałami w wielu gałęziach przemysłu, w tym w budownictwie, przemyśle morskim, przetwórstwie chemicznym i motoryzacji. Jednakże te dwa materiały zachowują się zupełnie inaczej, gdy są poddawane środowiska korozyjne . The trwałość i długość życia of części z żeliwa sferoidalnego i części ze stali nierdzewnej mogą na niego znacząco wpływać takie czynniki, jak wilgoć, substancje chemiczne, ekstremalne temperatury i czynniki biologiczne. Zrozumienie, jak te materiały reagują w warunkach korozyjnych, ma kluczowe znaczenie dla podejmowania świadomych decyzji dotyczących doboru materiałów, ponieważ bezpośrednio wpływa na ogólną wydajność, trwałość i potrzeby konserwacyjne komponentów.

Odporność na korozję i wpływ na trwałość

Najbardziej fundamentalna różnica między żeliwo sferoidalne i stal nierdzewna kłamstwa w ich odporność na korozję , co ma bezpośredni wpływ na ich trwałość i długość życia . Żelazo ciągliwe , choć mocniejsze i bardziej elastyczne niż tradycyjne żeliwo, z natury nie posiada takiego samego poziomu odporności na korozję jak stal nierdzewna . Różnica ta wynika przede wszystkim z braku ochronna warstwa tlenku na powierzchni żeliwo sferoidalne . Kiedy żeliwo sferoidalne jest narażony na działanie wilgoci, powietrza lub innych substancji żrących, takich jak sole lub chemikalia, zaczyna utleniać i forma rdza (tlenek żelaza). Rdza z czasem pogarsza integralność materiału, prowadząc do przerzedzenia, wżerów i ostatecznej awarii elementu.

W przeciwieństwie do tego, stal nierdzewna jest specjalnie zaprojektowany, aby wytrzymać korozję, dzięki obecności chrom w swoim składzie. Chrom reaguje z tlenem w powietrzu, tworząc cienką, niewidoczną warstwę warstwa tlenku chromu który zapewnia wysoce skuteczną barierę przed dalszym utlenianiem. Ta pasywna warstwa jest samonaprawiająca się, co oznacza, że jeśli ulegnie uszkodzeniu lub zarysowaniu, szybko zregeneruje się w obecności tlenu, zapewniając ciągłą ochronę przed korozją. W rezultacie, stal nierdzewna komponenty na ogół wykazują doskonałą trwałość w środowiskach korozyjnych, zachowując swoją wytrzymałość, integralność strukturalną i wygląd przez znacznie dłuższy okres w porównaniu z żeliwo sferoidalne .

Wpływ wilgoci i wilgotności na żywotność materiału

Wilgoć i wilgotność są dwoma najczęstszymi czynnikami środowiskowymi, które przyspieszają korozję. Części z żeliwa ciągliwego narażenie na wysoki poziom wilgotności lub stałą wilgoć ma tendencję do szybszej korozji niż części ze stali nierdzewnej . W środowiskach takich jak podziemne rurociągi, systemy kanalizacyjne lub regiony przybrzeżne, gdzie morski jest obecna, wilgoć działa jak elektrolit, ułatwiając reakcje elektrochemiczne prowadzące do rozkładu materiału. Stawka korozja wzrasta znacząco na obszarach o zmiennym poziomie wilgoci, gdyż woda na powierzchni żelaza może powodować rdzewienie i szybką degradację materiału.

Z drugiej strony, stal nierdzewna części są znacznie bardziej odporne na korozję w wilgotnym lub wilgotnym środowisku. The warstwa tlenku chromu na stali nierdzewnej zapobiega bezpośredniemu kontaktowi wody z leżącym pod spodem metalem, chroniąc go przed utlenianiem. W środowiskach, w których żeliwo sferoidalne może wymagać regularnej konserwacji, ponownego powlekania, a nawet wymiany z powodu korozji, stal nierdzewna będzie na ogół nadal działać bez znaczącej degradacji. Ta wyższa odporność na korozję wywołaną wilgocią przekłada się na: dłuższa żywotność for komponenty ze stali nierdzewnej w środowiskach takich jak zastosowania morskie , systemy kanalizacyjne , lub zakłady przetwórstwa chemicznego .

Narażenie chemiczne i jego wpływ na trwałość

Narażenie na chemikalia jest kolejnym kluczowym czynnikiem, który znacząco wpływa na trwałość i długość życia materiałów. Oba żeliwo sferoidalne i stal nierdzewna są stosowane w zastosowaniach, w których mogą mieć kontakt z kwasami, zasadami i różnymi chemikaliami przemysłowymi. Jednakże sposób, w jaki materiały te oddziałują z chemikaliami, może drastycznie wpłynąć na ich odporność na korozję i całkowita żywotność .

In środowiska kwaśne , takie jak w zakłady chemiczne or Procesy przemysłowe wrażliwe na pH , żeliwo sferoidalne jest bardziej narażony na przyspieszoną korozję. Kwas reaguje z żelazem, rozkładając warstwy ochronne i powodując rdza aby szybko się uformować. Nawet gdy jest powlekany lub traktowany epoksyd , żeliwo sferoidalne może ulec korozji w krawędzie lub obszary, w których powłoka uległa zużyciu, co prowadzi do miejscowego tworzenia się rdzy. Może to znacznie skrócić długość życia części z żeliwa sferoidalnego, co wymaga częstych napraw lub wymian w celu zapewnienia, że komponenty nadal działają prawidłowo.

Stal nierdzewna z drugiej strony jest z natury bardziej odporny na korozję w obu przypadkach kwasowy i alkaliczny środowiska ze względu na swoje warstwa tlenku chromu . The warstwa pasywacyjna skutecznie chroni stal przed żrącymi chemikaliami, zapobiegając ich przedostawaniu się do metalu i powodowaniu degradacji. Na przykład, Stal nierdzewna 316 , który zawiera wyższe poziomy molibden , zapewnia doskonałą odporność na korozja wywołana chlorkami , co czyni go idealnym do zastosowań związanych z narażeniem na słoną wodę, kwasy lub chemikalia przemysłowe. W środowiskach, w których żeliwo sferoidalne może podlegać ciągłym uszkodzeniom i wymagać okresowej wymiany lub kosztownego ponownego powlekania, stal nierdzewna może utrzymać swoje integralność strukturalna przez dziesięciolecia, nawet w silnie korozyjnych środowiskach chemicznych.

Ekstremalne temperatury i ich wpływ na trwałość

Oba wysokie temperatury i niskie temperatury może wpływać na trwałość i długość życia materiałów, choć wpływ na żeliwo sferoidalne i stal nierdzewna mogą się znacznie różnić. Żelazo ciągliwe jest bardziej podatny na utlenianie w podwyższonych temperaturach, co prowadzi do rozpadu materiału i utraty siła . W zastosowaniach wysokotemperaturowych, takich jak piece , kotły , lub przemysłowe systemy grzewcze , żeliwo sferoidalne może ulec przyspieszonej korozji w wyniku degradacji powierzchniowej warstwy tlenku. Proces utleniania trwa, gdy materiał jest wystawiony na działanie ciepła, powodując rdza aby uformować i ostatecznie osłabić materiał.

W przeciwieństwie do tego, stal nierdzewna jest bardziej odporny na wysokie temperatury ze względu na stabilność warstwa tlenku chromu , który zapewnia ochronę przed utlenianiem w temperaturach do ok 1000°C (1832°F), w zależności od konkretnego stopu. Do zastosowań wysokotemperaturowych, stal nierdzewna przewyższa żeliwo sferoidalne utrzymując swoje siła i odporność na korozję przez dłuższy okres. The molibden i nikiel zawartość niektórych stopów stali nierdzewnej, takich jak Stal nierdzewna 316 , dodatkowo poprawić jego działanie w wysokich temperaturach, zapewniając, że materiał zachowuje swoją integralność nawet w obecności ciepła i środków korozyjnych.

W niskie temperatury , żeliwo sferoidalne ma tę zaletę w niektórych zastosowaniach, ponieważ lepiej zachowuje swoją wytrzymałość i wytrzymałość niż tradycyjne żeliwo . Jednakże, stal nierdzewna może działać lepiej również w ekstremalnie zimnych środowiskach, ze względu na swoją zdolność do wytrzymywania warunki kriogeniczne nie stając się kruchym. Materiały takie jak austenityczna stal nierdzewna są często używane w zastosowania kriogeniczne , takie jak transport skroplonego gazu ziemnego (LNG) or technologie nadprzewodzące , ze względu na ich doskonałą wytrzymałość w niskich temperaturach i odporność na korozję. Żelazo ciągliwe może cierpieć na kruchość w niskich temperaturach, zwłaszcza jeśli jest narażony na cykle termiczne , co może zmniejszyć jego trwałość i długość życia w takich środowiskach.

Wpływ czynników biologicznych na trwałość

W niektórych środowiskach, czynniki biologiczne , takie jak mikroorganizmy , bakteria , or życie morskie , może przyspieszyć korozję, szczególnie w wet or wilgotny warunki. Żelazo ciągliwe zwłaszcza gdy jest narażony na systemy kanalizacyjne , rurociągi wodne , or środowiska morskie , jest bardziej podatny na korozję wywołaną drobnoustrojami (MIC), która może przyspieszyć degradację materiału. Bakterie redukujące siarczany a inne mikroorganizmy mogą tworzyć warunki korozyjne, które prowadzą do powstawania wgłębień i pęknięć w materiale, co dodatkowo pogarsza ogólny stan proces korozji i skrócenie żywotności części.

Stal nierdzewna , choć również podatny na biofouling (nagromadzenie organizmów morskich na jego powierzchni) jest na ogół bardziej odporne na korozja biologiczna w porównaniu do żeliwo sferoidalne . The warstwa tlenku chromu zapewnia pewną ochronę przed korozją wywołaną przez mikroorganizmy, gdyż ogranicza zdolność bakterii do penetracji powierzchni metalu. Jednak nawet stal nierdzewna nie jest odporna na czynniki biologiczne, szczególnie na obszarach o wysokim poziomie chlorki lub inne agresywne substancje. W środowiskach morskich, Stal nierdzewna 316 jest powszechnie stosowany w platformy wiertnicze na morzu , budowa statków , i infrastruktura przybrzeżna , gdzie zanieczyszczenia biologiczne i korozja słonej wody są powszechne. Elementy ze stali nierdzewnej w tych warunkach są zazwyczaj zaprojektowane tak, aby wytrzymać narażenie zarówno na czynniki biologiczne, jak i agresywne chemikalia, oferując dłuższe życie służbowe w porównaniu do żeliwo sferoidalne w podobnych warunkach.