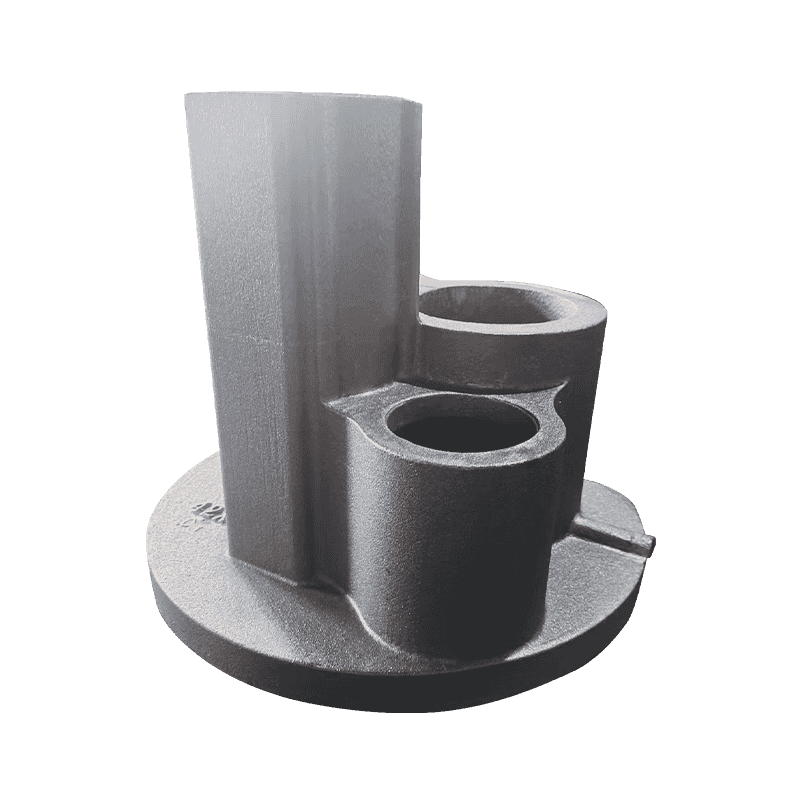

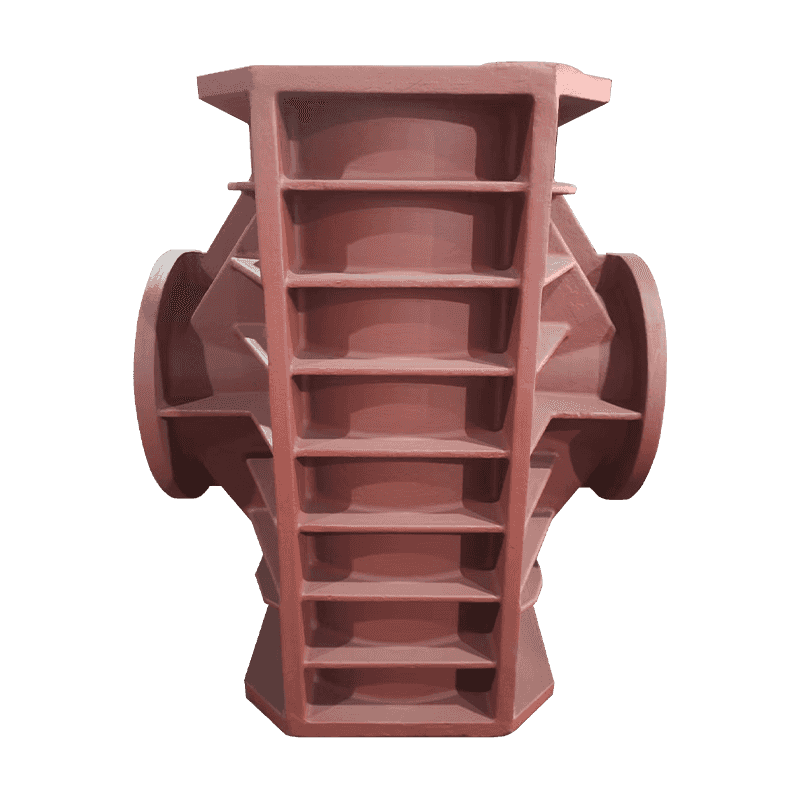

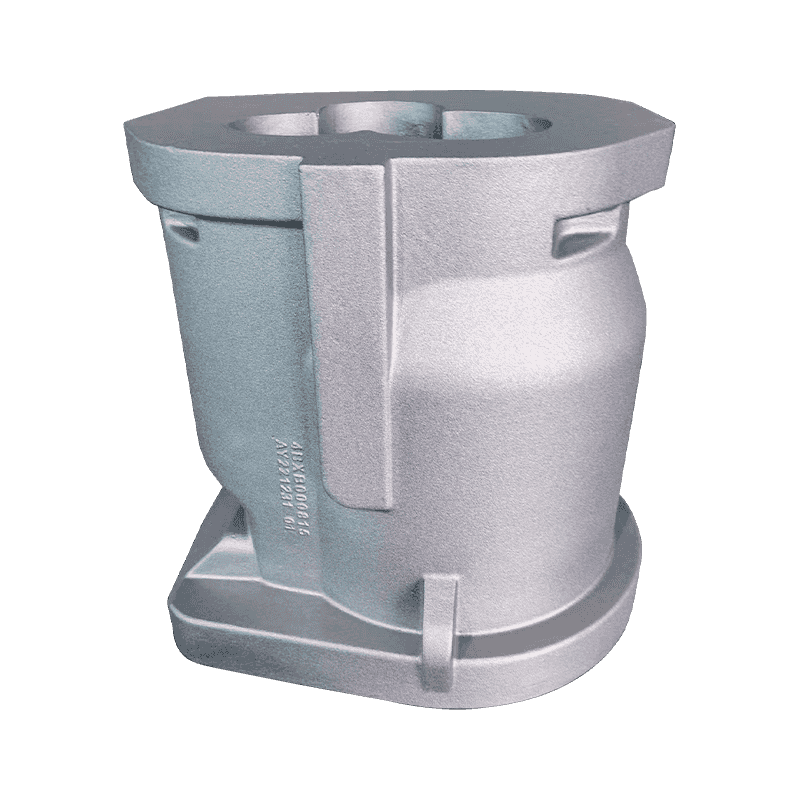

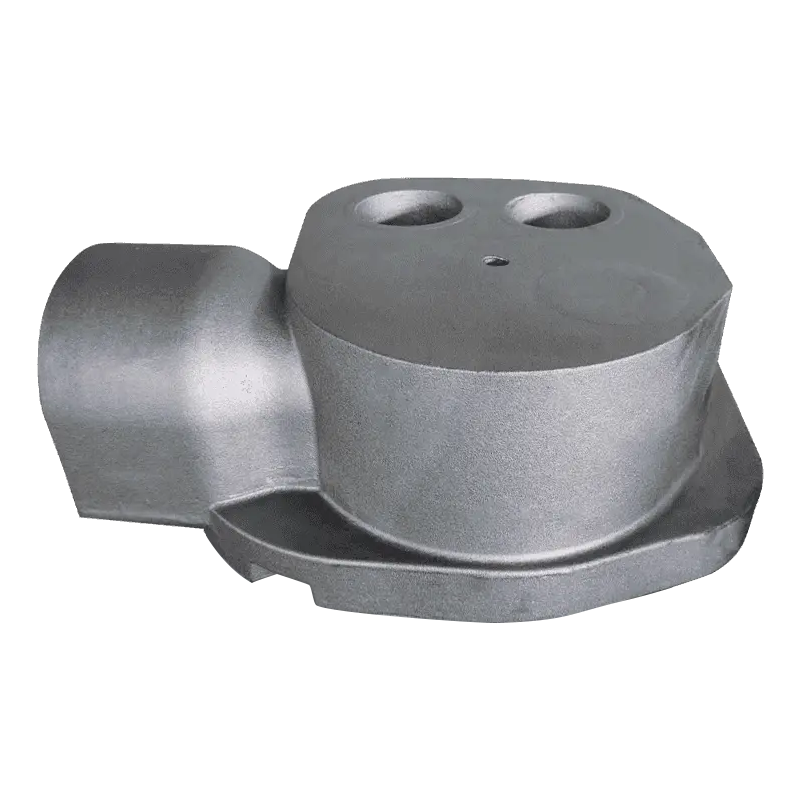

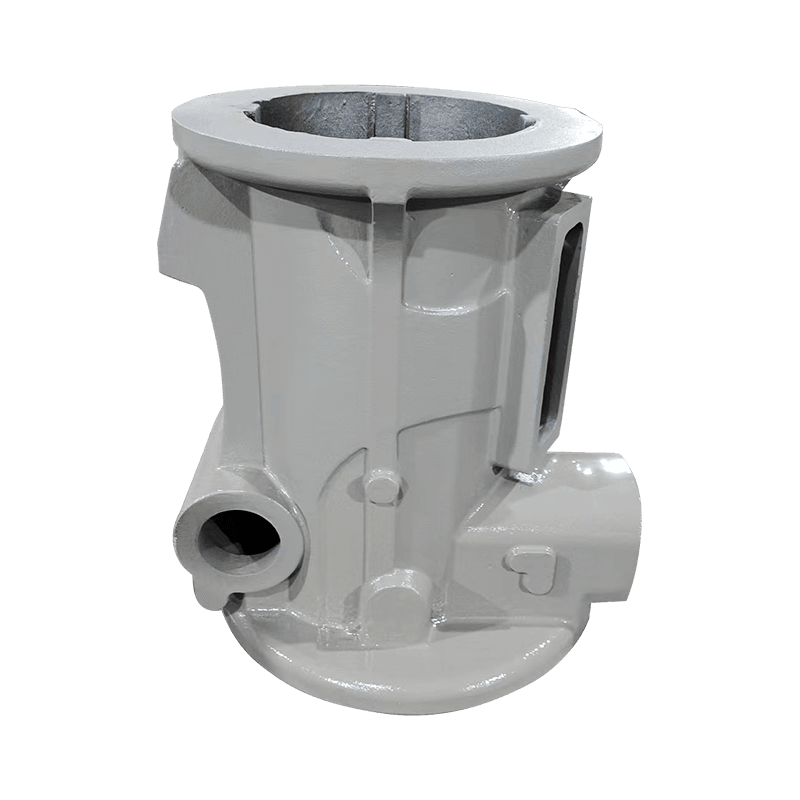

Proces odlewania piasku żywicy stosowany w produkcji Cylinder piaskowy dziedzictwa sprężarki umożliwia tworzenie złożonych geometrii o doskonałej odtwarzalności wymiarowej. Proces ten oferuje doskonałą stabilność pleśni, umożliwiając krytyczne cechy strukturalne-takie jak bossy montażowe, układy otworów śrubowych i otwory wewnętrzne-aby dokładnie rzucić się w kształt bliskiego netto. W rezultacie cylinder konsekwentnie spełnia ograniczenia geometryczne niezbędne do wyrównania z głowicami cylindrów, tłoków i płyt zaworów. Ta precyzyjna replikacja pleśni minimalizuje zniekształcenia po obserwacji i przyczynia się do spójnego dopasowania między partiami produkcyjnymi, co jest szczególnie cenne podczas pracy ze starszymi platformami sprężarki, w których standaryzacja jest niezbędna.

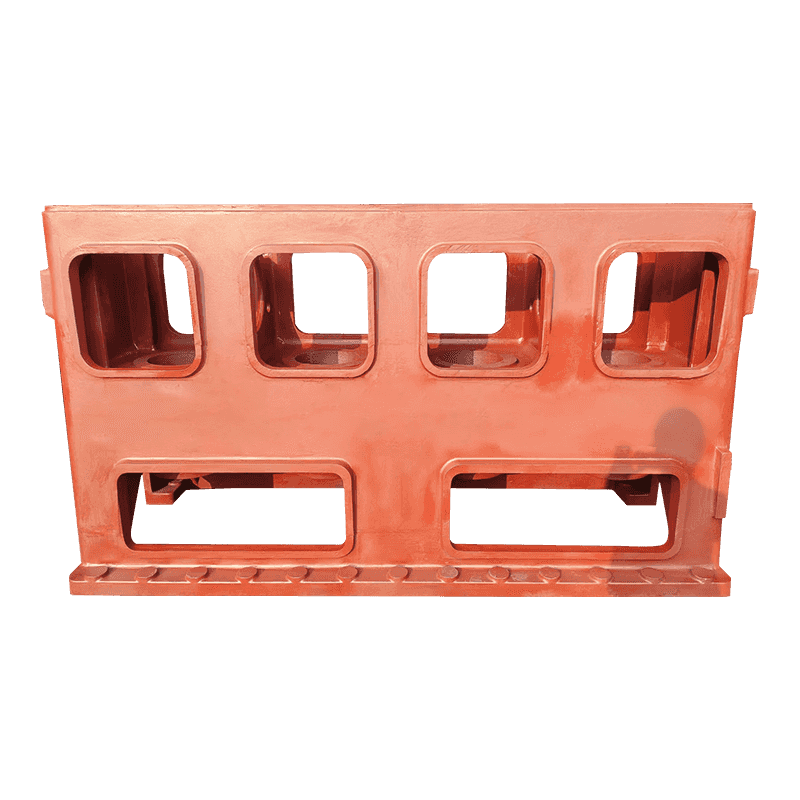

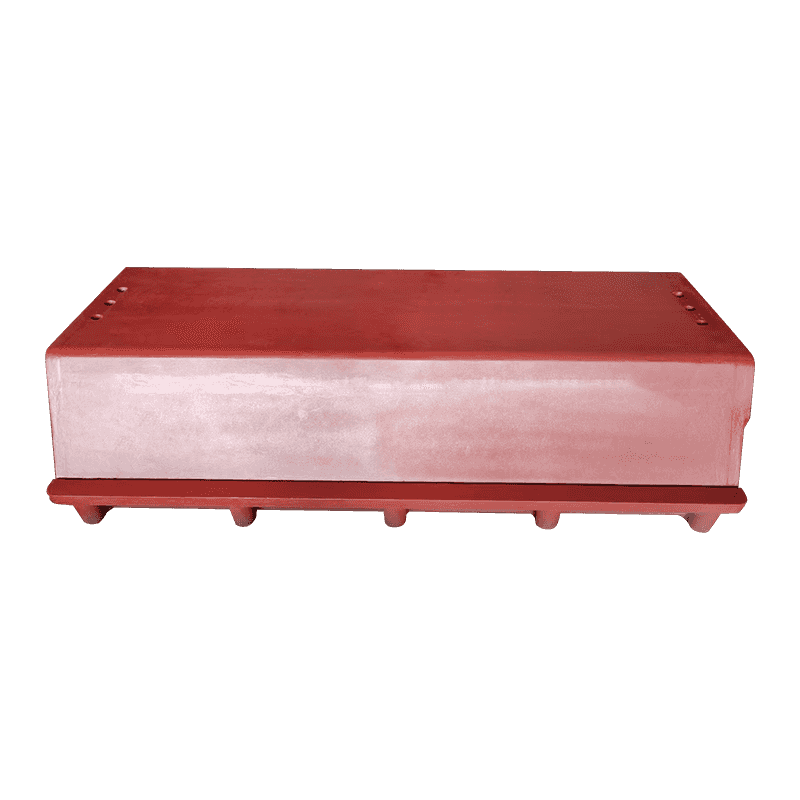

Po etapie odlewania cylinder piaskowy dziedzictwa sprężarki ulega serii precyzyjnych procesów obróbki, które udoskonalają wszystkie funkcjonalne interfejsy. Operacje te - zwykle wykonywane w ośrodkach obróbki CNC - zawierają krytyczne powierzchnie, takie jak kołnierz cylindra, otwór wewnętrzny i otwory śrubowe, spotykają ciasne tolerancje. Okrągłość, prostość i wykończenie powierzchni bezpośrednio wpływają na wyrównanie tłoka i ruch, podczas gdy precyzja odstępu od otworu śruby i dokładności nici zapewnia odpowiednie zastosowanie momentu obrotowego i wyposażenie komponentów. Kontrolując te tolerancje do standardów branżowych lub OEM, produkt końcowy bezproblemowo integruje się z sąsiadującymi elementami mechanicznymi, zapobiegając problemom wywołanym niewspółosiowym, takimi jak nierównomierne zużycie, wyciek lub wibracje.

Jednym z najważniejszych aspektów wydajności cylindra jest koncentryczność otworu w stosunku do kołnierza montażowego i prostopadłości osi otworu do powierzchni uszczelnienia. Cylinder piaskowy dziedzictwa sprężarki jest obrabiany w celu utrzymania ścisłych parametrów wyrównania, co pozwala na jednolite kompresję i ładowanie uszczelnienia przez interfejs uszczelki. To wyrównanie jest niezbędne zarówno do dynamicznego uszczelnienia między pierścieniami tłokowymi, a ścianą cylindra, a także do statycznego uszczelnienia między cylindrem a płytą głowy lub zaworu. Niewłaściwe wyrównanie w tych obszarach może prowadzić do awarii uszczelki, obejścia gazu i upośledzonej wydajności sprężarki, z których wszystkie są unikane poprzez precyzyjną weryfikację metrologii i obróbki.

Biorąc pod uwagę, że cylinder piaskowy dziedzictwa sprężarki jest często używany do wymiany lub replikacji komponentów w starszych lub przerodzonych modelach sprężarki, utrzymanie kompatybilności z istniejącymi częściami godowymi jest priorytetem projektowym. Inżynierowie zazwyczaj stosują techniki inżynierii wstecznej, modelowanie CAD i starsze plany, aby upewnić się, że wymiary cylindra pasują do wymiarów oryginalnych komponentów o wysokiej wierności. Krytyczne cechy wyposażenia-takie jak średnice otworu, średnice koła śrub, grubości kołnierza i lokalizacje portów-są utrzymywane w starszych specyfikacjach, aby umożliwić bezpośrednie zastąpienie bez potrzeby modernizacji lub ponownej matrycy sąsiednich komponentów, zapewniając długoterminowe utrzymywanie systemów dziedzictwa.

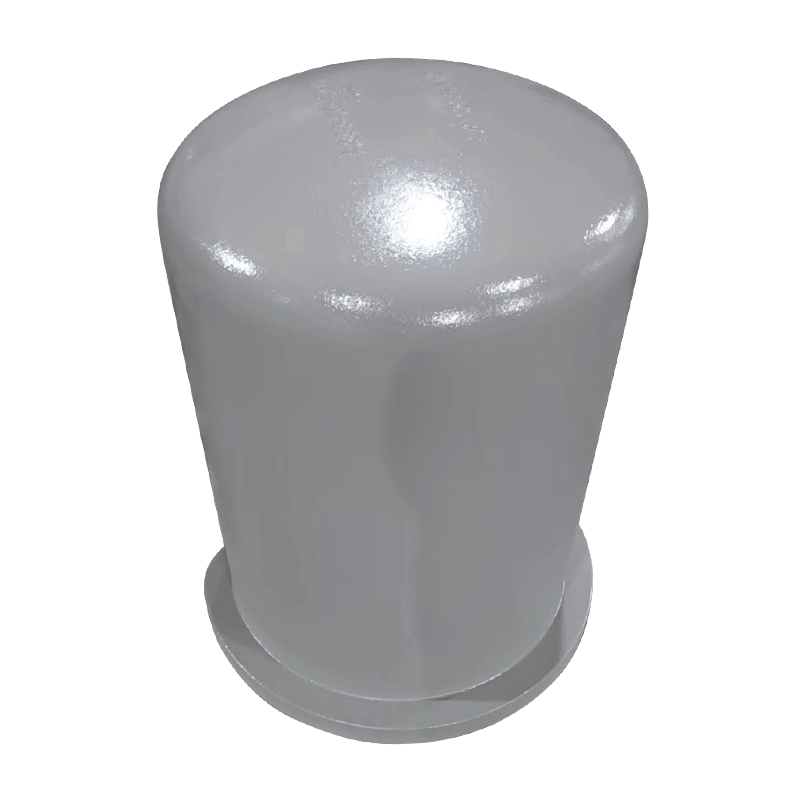

Geometria otworu wewnętrznego cylindra piasku dziedzictwa sprężarczego jest wykończona do ścisłych standardów wymiarowych i powierzchniowych w celu obsługi optymalnego działania zespołu tłokowego. Spójność średnicy otworu, stożka i okrągłości zapewnia płynnie tłok płynnie i pozostaje centralnie wyrównany, minimalizując obciążenie boczne i zużycie pierścieni tłokowych. Utrzymywane są odpowiednie prześwicie od otworu-tłoków, aby zapewnić skuteczną retencję filmu oleju, kontrolowaną ekspansję cieplną i wydajną kompresję. Te cechy mają kluczowe znaczenie dla zapewnienia długiej żywotności i efektywności energetycznej w obsłudze sprężarki.