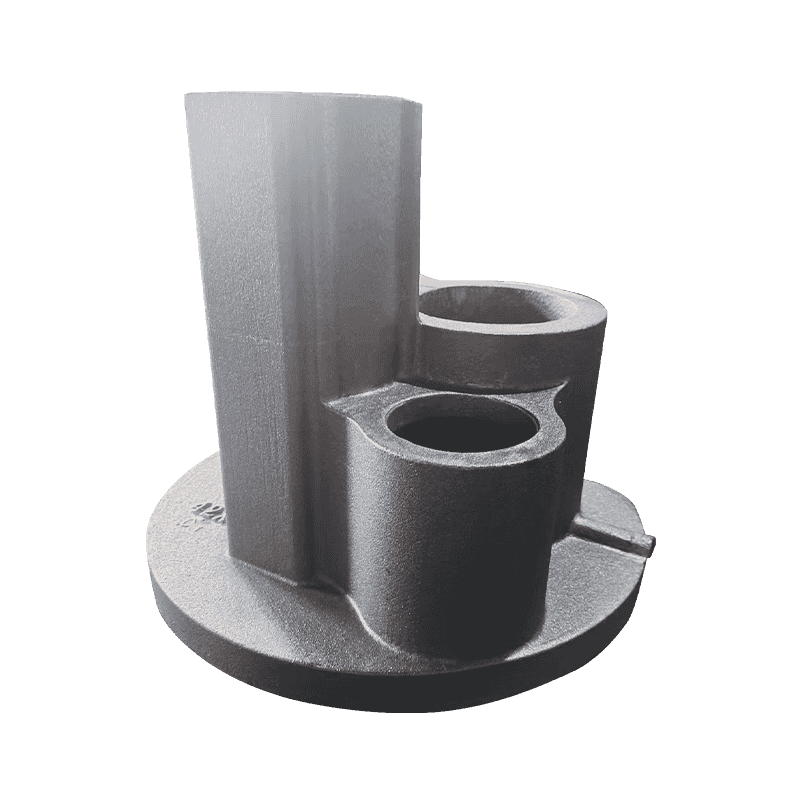

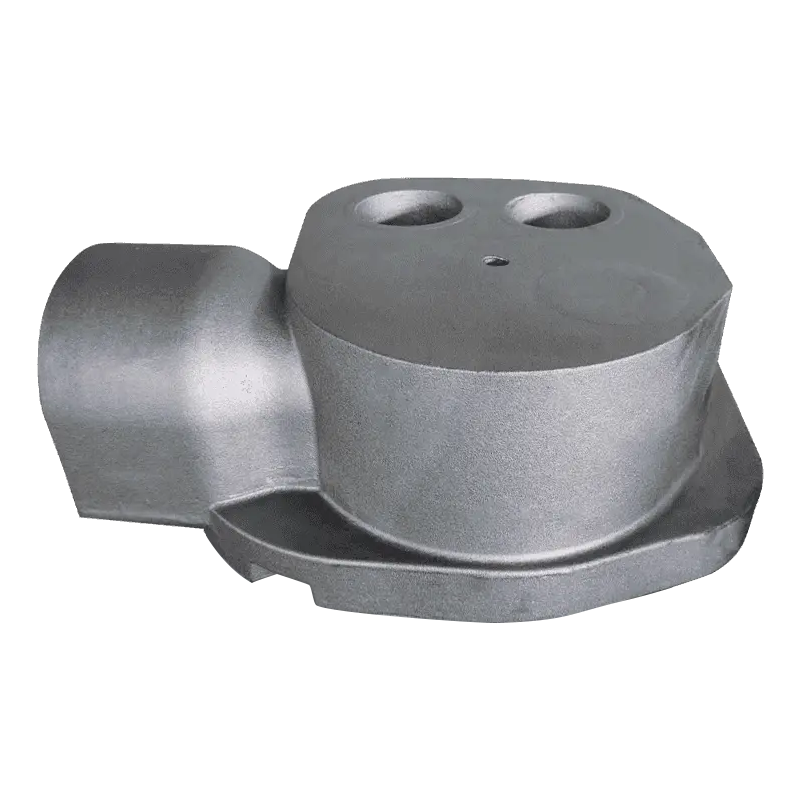

Materiał wybrany do Casting maszyn budowlanych Odgrywa podstawową rolę w określaniu wydajności i długowieczności komponentu. Na przykład materiały takie jak stale stopy o wysokiej wytrzymałości, żeliwo lub stopy aluminium są wybierane na podstawie ich specyficznych właściwości mechanicznych. Stale stopowe są często stosowane w krytycznych częściach obciążenia ze względu na ich najwyższą wytrzymałość na rozciąganie, podczas gdy żeliwa jest używane do części, w których kluczowe jest odporność na zużycie i wibracje. Z drugiej strony stopy aluminium mogą być wybrane ze względu na ich lżejszą wagę bez narażania zbyt dużej siły. Właściwy wybór materiału zapewnia, że odlew spełnia wymagania operacyjne maszyn budowlanych, czy to w zastosowaniach o wysokiej stresu, takich jak koparki, czy w trudnych warunkach pogodowych, takich jak w środowiskach budowlanych na zewnątrz. Przyczynia się to do poprawy ogólnej niezawodności i wydajności maszyn, ponieważ zmniejsza zużycie i zużycie oraz minimalizuje ryzyko wczesnej awarii z powodu zmęczenia materialnego lub stresów środowiskowych.

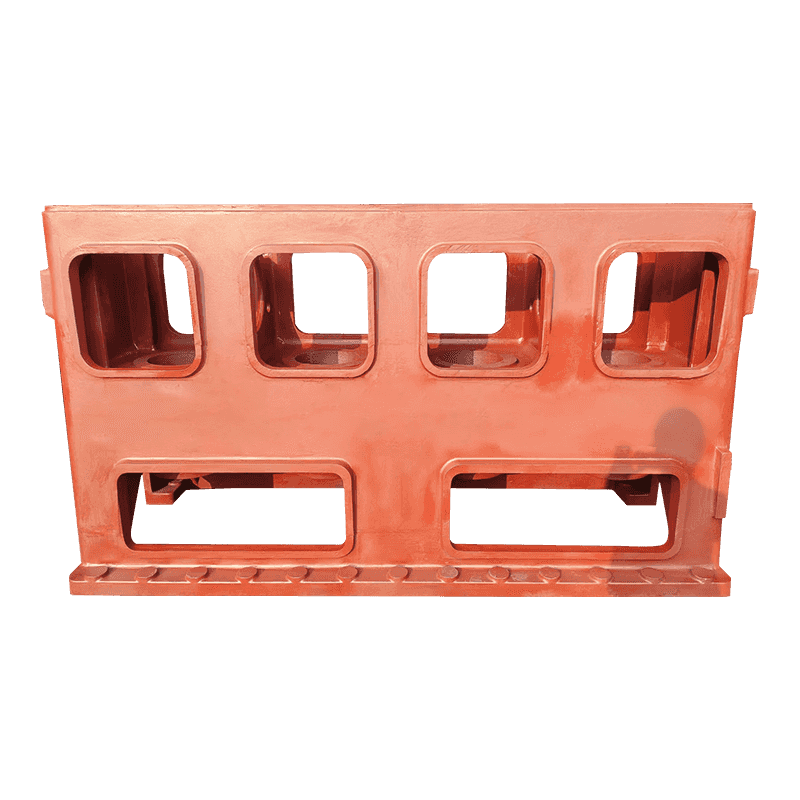

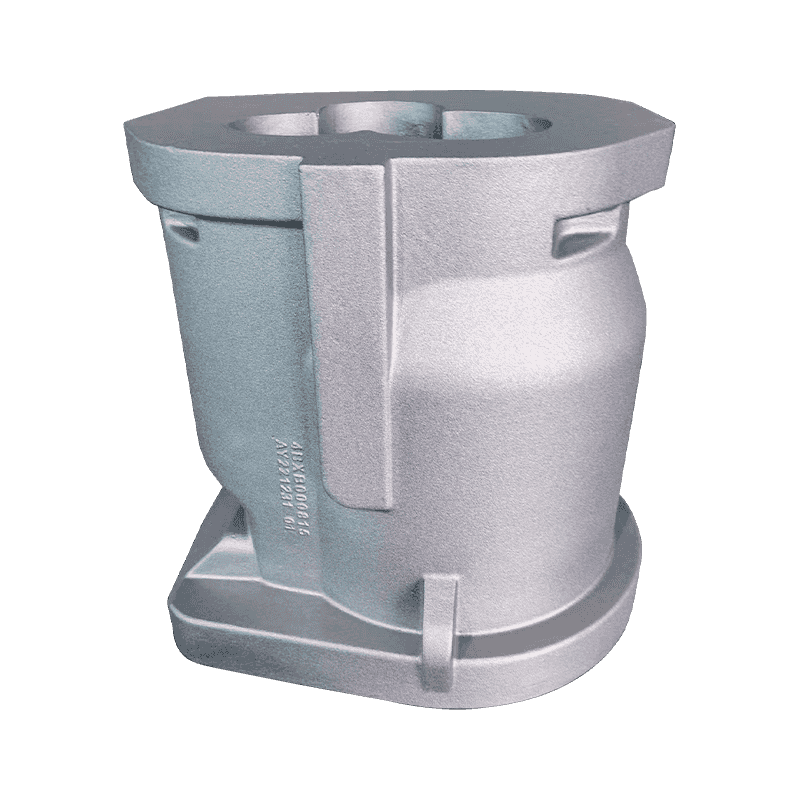

Osiągnięcie wysokiej precyzji i ścisłej tolerancji w odlewie maszyn budowlanych ma kluczowe znaczenie dla zapewnienia, że komponenty bezproblemowo pasują do całkowitego montażu maszyny. Wysoka tolerancja minimalizuje potrzebę dodatkowej obróbki i korekt podczas montażu, co oszczędza czas i koszty produkcji, zapewniając jednocześnie wyższy poziom wydajności operacyjnej. Na przykład, jeśli odlew ma znaczące odchylenia wymiarowe, może prowadzić do niewłaściwego dopasowania, powodując nieefektywne działanie części, zwiększanie tarcia lub przedwczesne zużycie. Precyzja w projektowaniu zapewnia również, że ruchome części sprawdzają się płynnie, zapobiegając niepotrzebnym odkształceniu i zapewniając optymalne funkcjonowanie systemu. To ścisłe dopasowanie wpływa bezpośrednio na niezawodność maszyny, ponieważ odpowiednio wyrównane komponenty zmniejszają ryzyko awarii i przyczyniają się do płynniejszego działania, poprawiając zarówno wydajność, jak i bezpieczeństwo w miejscu pracy.

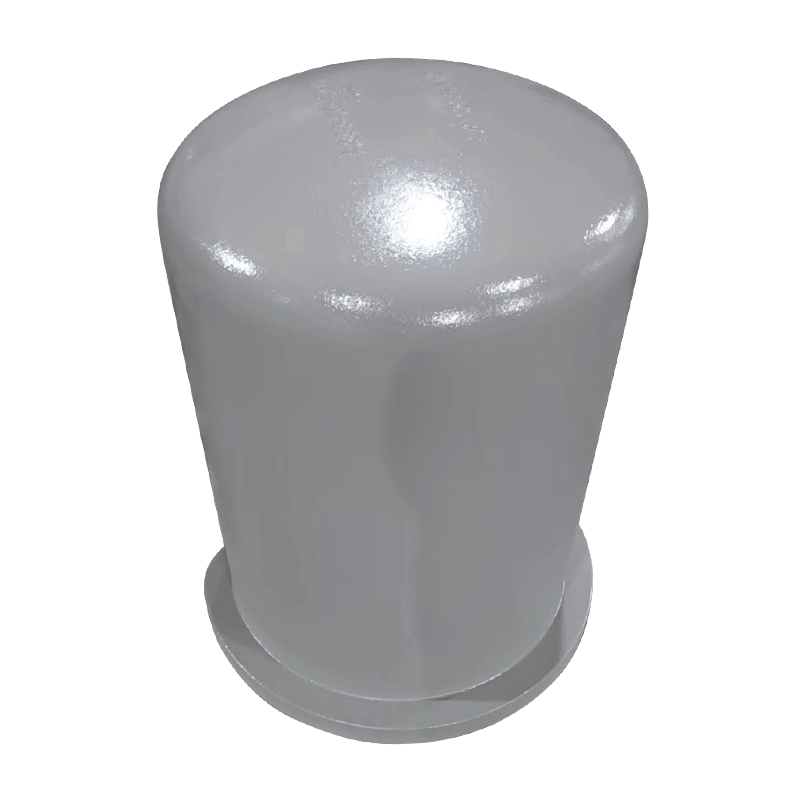

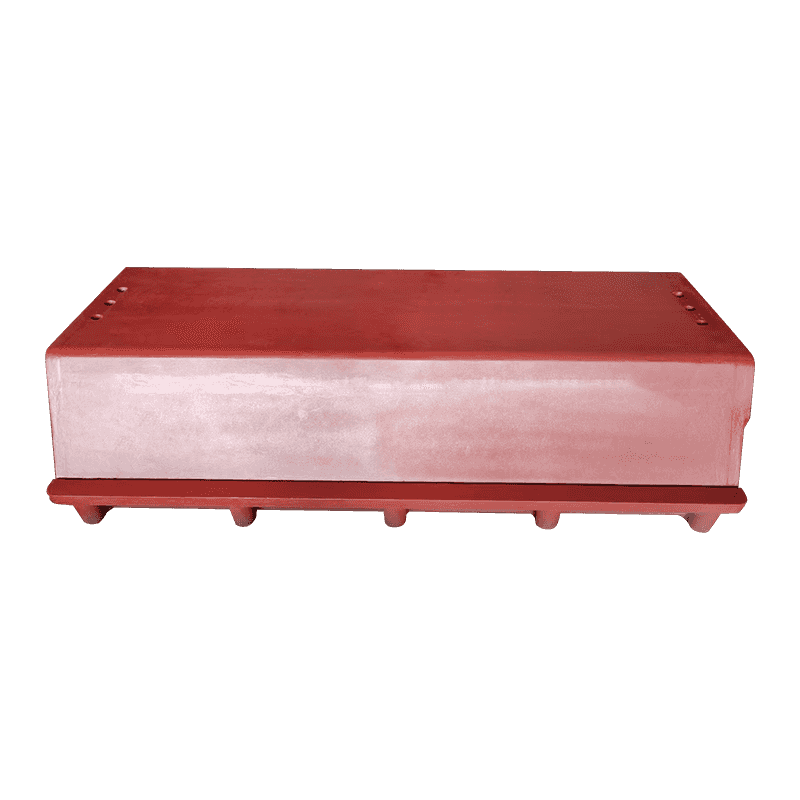

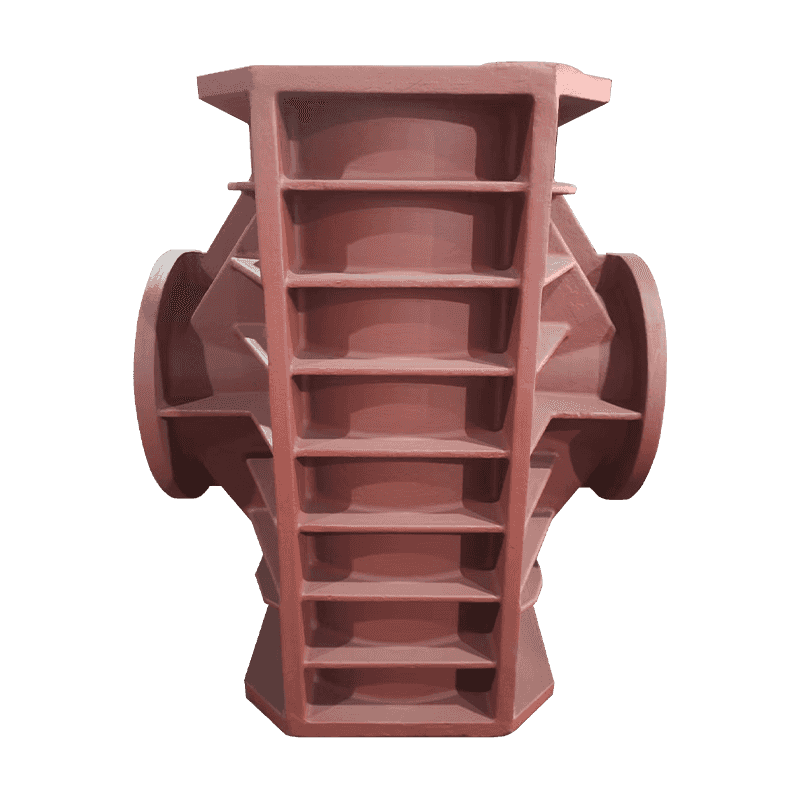

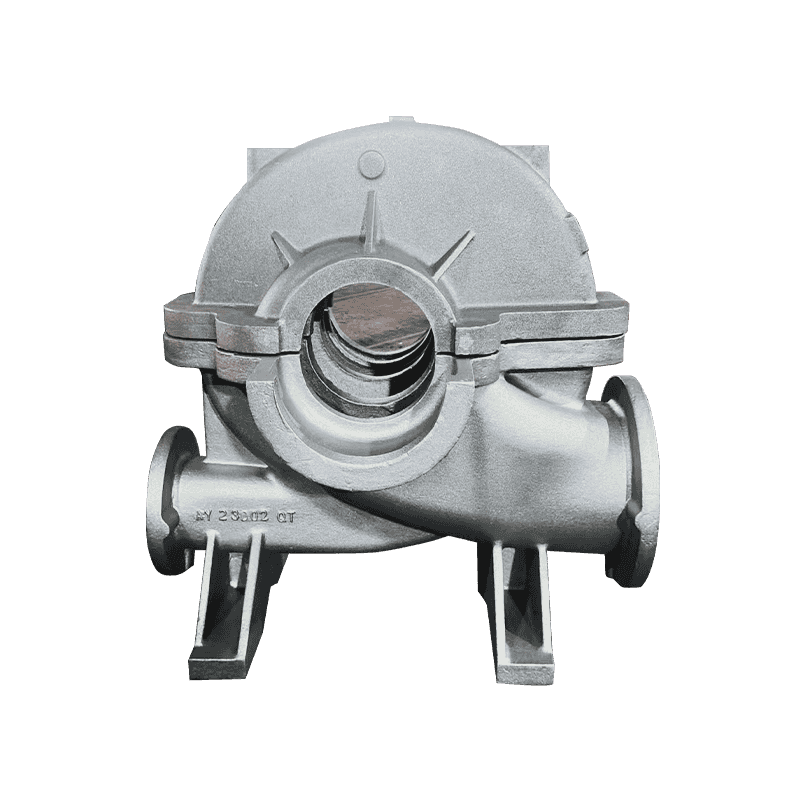

Jednym z głównych celów w projektowaniu odlewania maszyn budowlanych jest optymalizacja wagi komponentów bez poświęcania ich siły lub trwałości. Ciężkie maszyny mogą znacząco wpłynąć na oszczędność paliwa i wydajność, szczególnie w przypadku urządzeń mobilnych, które muszą poruszać się po dużych budowach. Stosując metody odlewania, które obejmują puste sekcje, struktury żebrowane lub lekkie stopy, producenci mogą zmniejszyć ciężar komponentów przy jednoczesnym zachowaniu ich siły i funkcjonalności. Zoptymalizowana waga nie tylko zwiększa oszczędność paliwa, ale także ułatwia manewr i zmniejsza zużycie systemów skrzyni biegów i napędu maszyny. Jednak redukcja masy musi być starannie zrównoważona z trwałością, aby odlewy będą nadal obsługiwać wysokie obciążenia, wibracje i siły zewnętrzne bez uszczerbku dla niezawodności lub bezpieczeństwa maszyny.

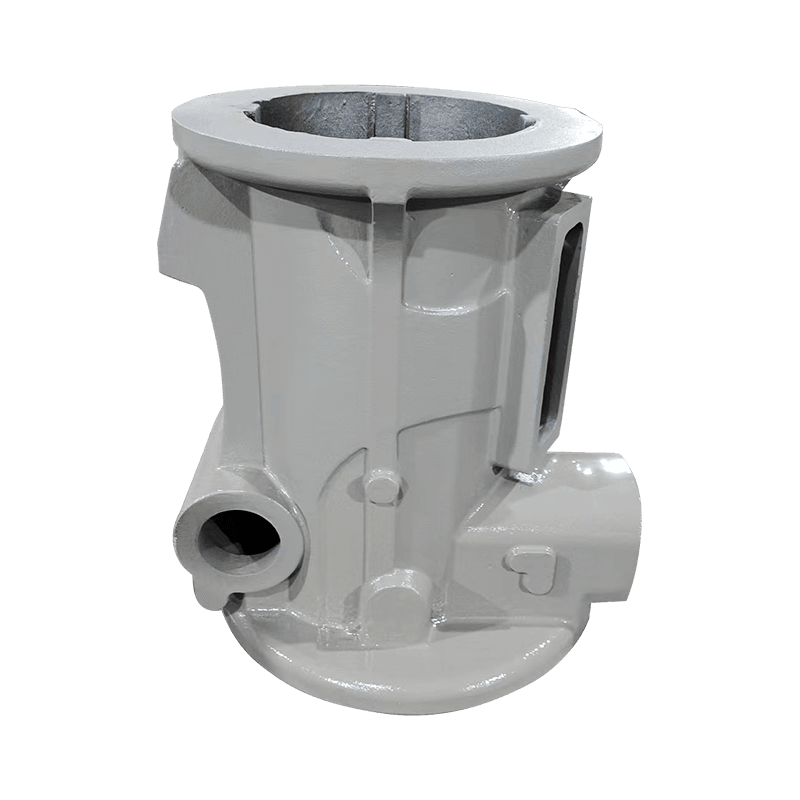

Maszyna budowlana podlega stałym siłom, wibracji i uderzeniom podczas pracy. Warunki te powodują naprężenia zmęczeniowe w komponentach, co może prowadzić do pęknięć i przedwczesnej awarii, jeśli materiał nie jest zaprojektowany do obsługi takich warunków. Specyfikacje projektowe odlewania maszyn budowlanych muszą obejmować przepisy dotyczące zwiększenia odporności na zmęczenie, takie jak wzmacnianie krytycznych obszarów, które doświadczają najwyższego stresu, optymalizację struktury zbóż podczas odlewania lub wybór materiałów o nieodłącznej wytrzymałości zmęczenia. Komponenty takie jak podwozie, osie lub mocowania silnika często wymagają dodatkowej uwagi, aby zapobiec wczesnym zużyciu. Uwzględniając odporność na zmęczenie w projekcie odlewów, producenci upewniają się, że maszyna działa niezawodnie przez długą żywotność, zmniejszając prawdopodobieństwo awarii i przedłużenie żywotności serwisowej kluczowych elementów.