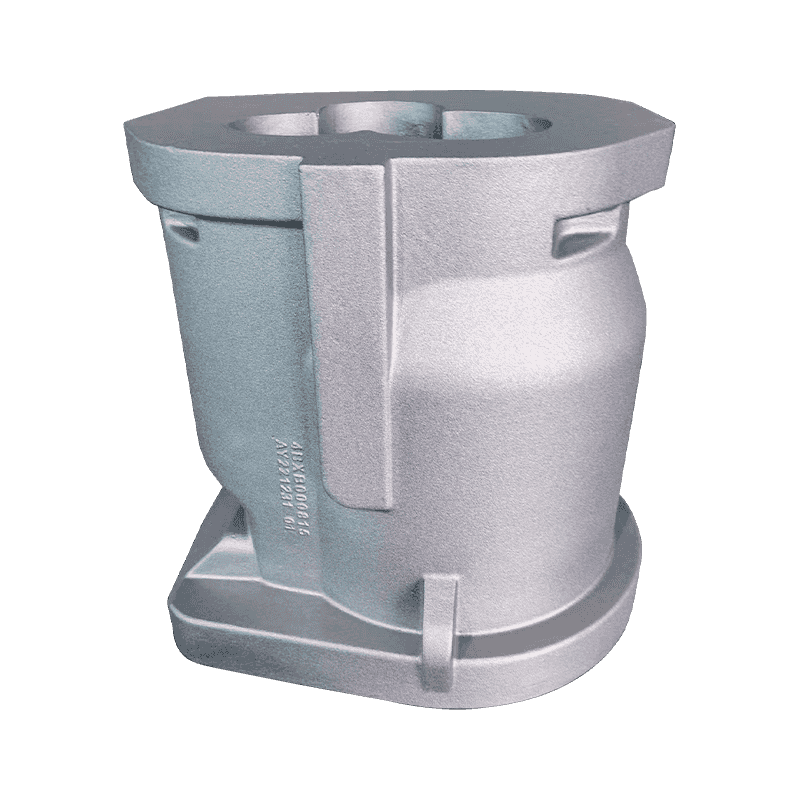

1. Wybór materiału pod kątem odplubności na ścieranie

Wybór materiałów jest podstawowym czynnikiem zapewniającym to odlewy pomp i zaworów są odporne na zużycie w środowiskach, w których występują materiały ścierne, takie jak szlamy i płyny stosowane w procesach chemicznych. Typowe materiały obejmują żeliwo wysokochromowe , który jest szczególnie skuteczny ze względu na wysoką twardość i odporność na zużycie. Wysoka zawartość chromu zwiększa odporność na cząstki ścierne w przepływającym medium, dzięki czemu idealnie nadaje się do stosowania w pompach szlamowych, w których występują cząstki stałe. Żeliwo sferoidalne , znane również jako żeliwo sferoidalne, zapewnia dobrą równowagę wytrzymałości i odporności na uderzenia, co jest niezbędne do przenoszenia sił dynamicznych występujących w środowiskach ściernych. W przypadku bardziej korozyjnych warunków, stopy stali nierdzewnej , takie jak 304 i 316, zapewniają odporność zarówno na ścieranie, jak i korozję, zapewniając trwałość w środowiskach agresywnych chemicznie. Dodatkowo, stopy na bazie niklu , które są często używane w bardziej ekstremalnych warunkach, związanych z wysokimi temperaturami i narażeniem na działanie środków chemicznych, łączą oba odporność na ścieranie i odporność na korozję , zapewniając niezawodną pracę w agresywnym środowisku.

2. Hartowanie i obróbka cieplna

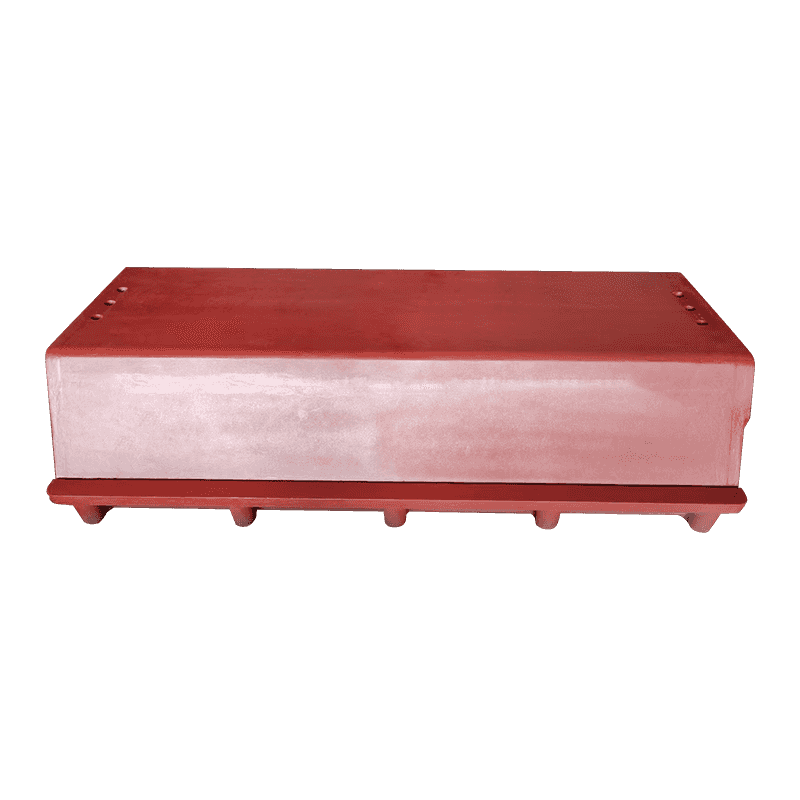

Aby jeszcze bardziej ulepszyć odporność na ścieranie odlewów pomp i zaworów, obróbka cieplna i procesy hartowania służą do poprawy właściwości materiału. Poprzez procesy takie jak hartowanie i odpuszczanie odlewy są utwardzane w celu zwiększenia ich odporności na zużycie, co ma kluczowe znaczenie w przypadku mediów ściernych. Twardość materiału jest bezpośrednio skorelowana z jego odpornością na zużycie mechaniczne, zwłaszcza gdy jest poddawany ciągłemu przepływowi szlamów lub ściernych środków chemicznych. Oprócz tradycyjnej obróbki cieplnej, hartowanie indukcyjne można stosować w określonych obszarach odlewu, takich jak wirnik lub gniazda zaworów, gdzie zużycie jest najbardziej widoczne. Pozwala to na miejscowe wzmocnienie, zachowując jednocześnie ogólną wytrzymałość elementu, zapewniając jego odporność na uderzenia i naprężenia termiczne.

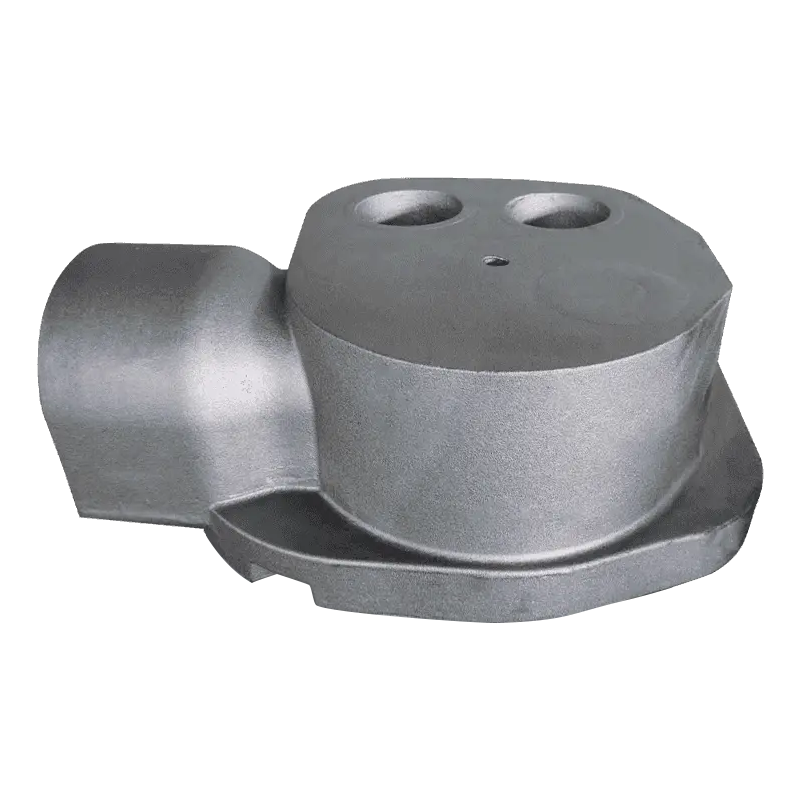

3. Powłoki i obróbka powierzchni

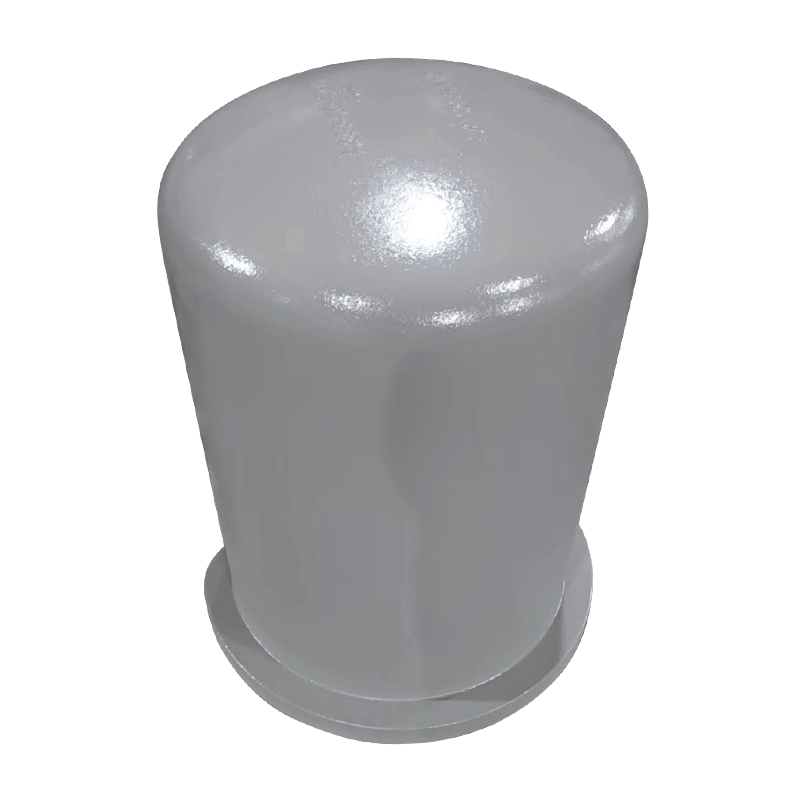

Powłoki i obróbka powierzchni są stosowane do odlewów pomp i zaworów w celu poprawy ich odporność na ścieranie . Twarde chromowanie jest często stosowany w celu zwiększenia twardości powierzchni, tworząc mocną, odporną na zużycie warstwę, która chroni leżący poniżej odlew przed siłami ściernymi. Powłoki ceramiczne to kolejne powszechne rozwiązanie, szczególnie w przypadku pomp szlamowych, ponieważ zapewniają doskonałą odporność zarówno na ścieranie, jak i korozję. Powłoki te zapewniają twardą, gładką powierzchnię, która minimalizuje tarcie i zużycie, nawet w obecności cząstek silnie ściernych. Powłoki na bazie polimerów , takie jak PTFE or powłoki epoksydowe , są wykorzystywane w środowiskach przetwarzania chemicznego w celu ochrony przed obydwoma ścieranie i atak chemiczny , zapewniając, że odlewy zachowają swoją integralność w obliczu agresywnych chemikaliów. Powłoki natryskowe termiczne , takie jak those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

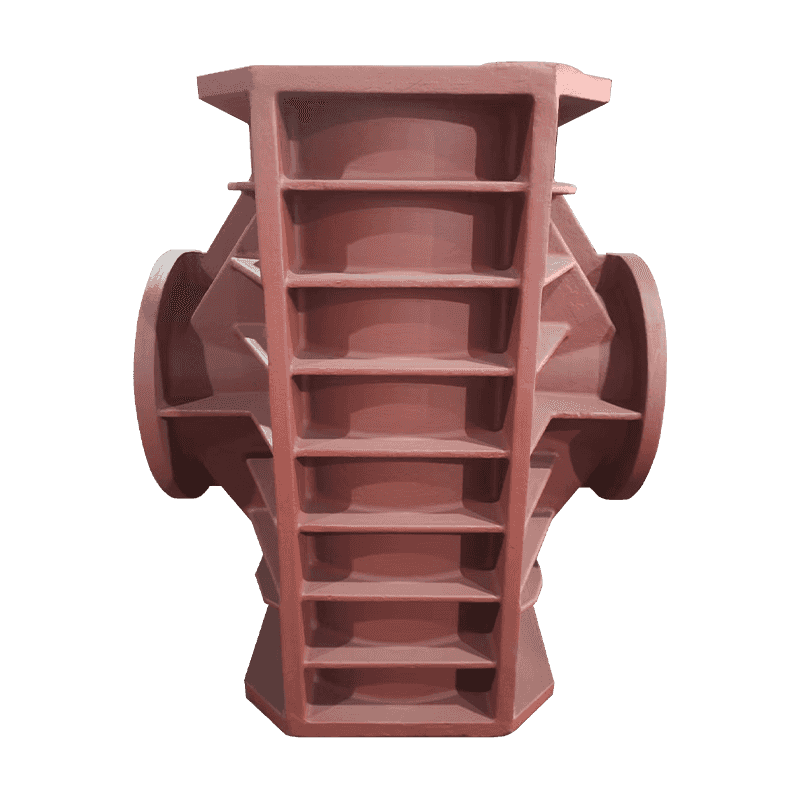

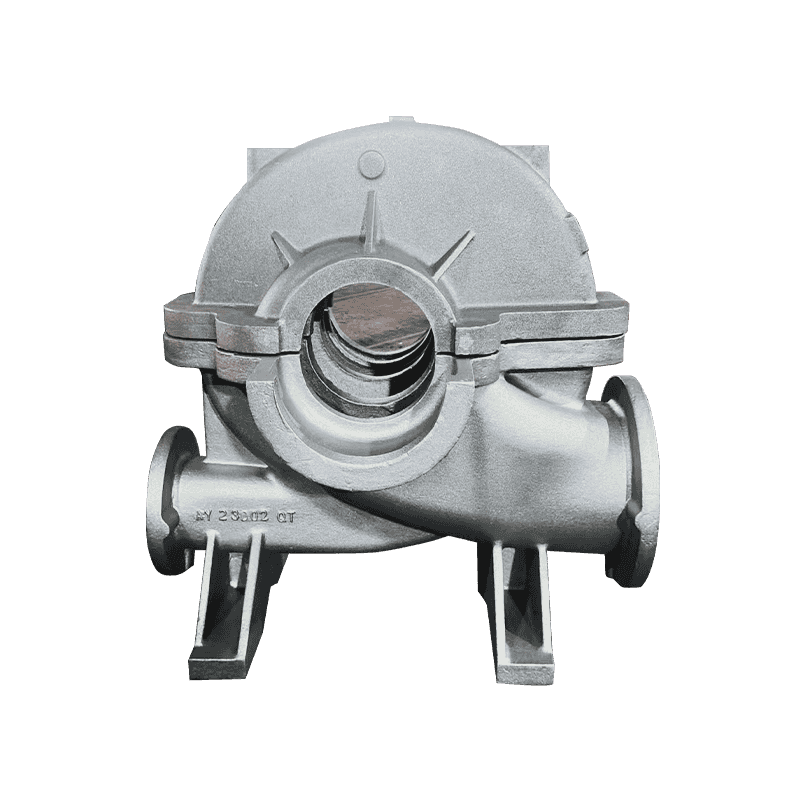

4. Zoptymalizowany projekt i geometria

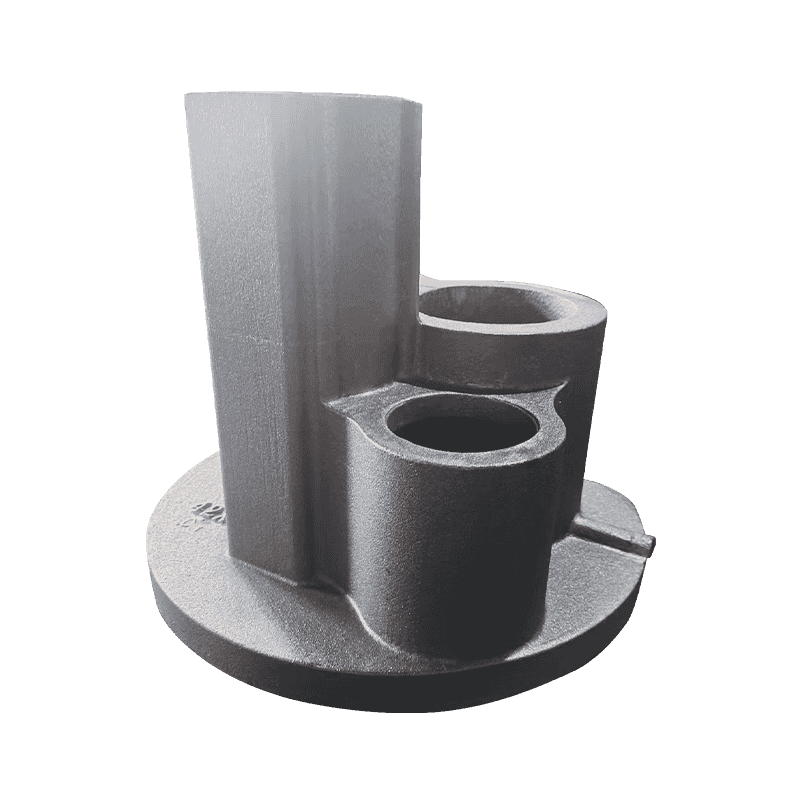

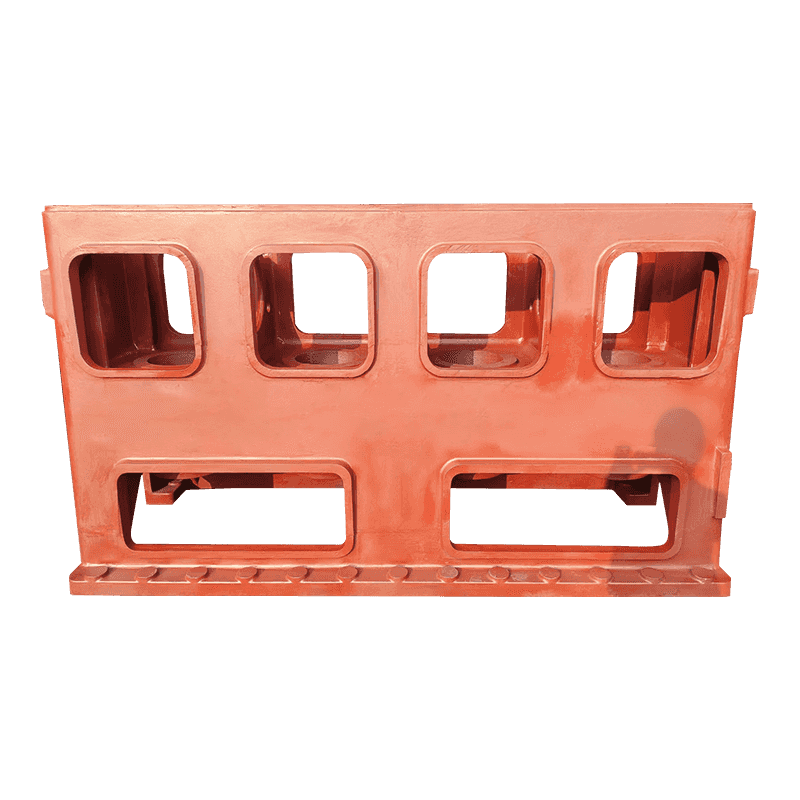

The design i geometria odlewów pomp i zaworów odgrywa kluczową rolę w ich odporności na zużycie w środowiskach ściernych. Elementy takie jak obudowy pomp, korpusy zaworów i wirniki muszą być zaprojektowane z myślą o gładkich ścieżkach przepływu, aby zminimalizować turbulencje i ograniczyć gromadzenie się cząstek ściernych w krytycznych obszarach. Płynny, stały przepływ zmniejsza prawdopodobieństwo miejscowego zużycia i pomaga zapewnić skuteczny przepływ cieczy, szlamu lub medium chemicznego przez system. Dodatkowo, grubsze sekcje w obszarach narażonych na duże obciążenia, takich jak wirnik lub gniazda zaworów, są powszechnie stosowane w celu zwiększenia trwałości. W szczególności obszary narażone na intensywne uderzenia lub zużycie, takie jak gniazdo zaworu lub obudowa pompy, mogą zostać wzmocnione, aby były odporne na odkształcenia lub uszkodzenia. Co więcej, konstrukcje minimalizujące ostre krawędzie lub narożniki mogą pomóc w zapobieganiu ścieraniu spowodowanemu przez zawiesiny lub płyny o dużej prędkości przemieszczające się z dużą zawartością cząstek stałych, zmniejszając ryzyko nadmiernej erozji materiału.

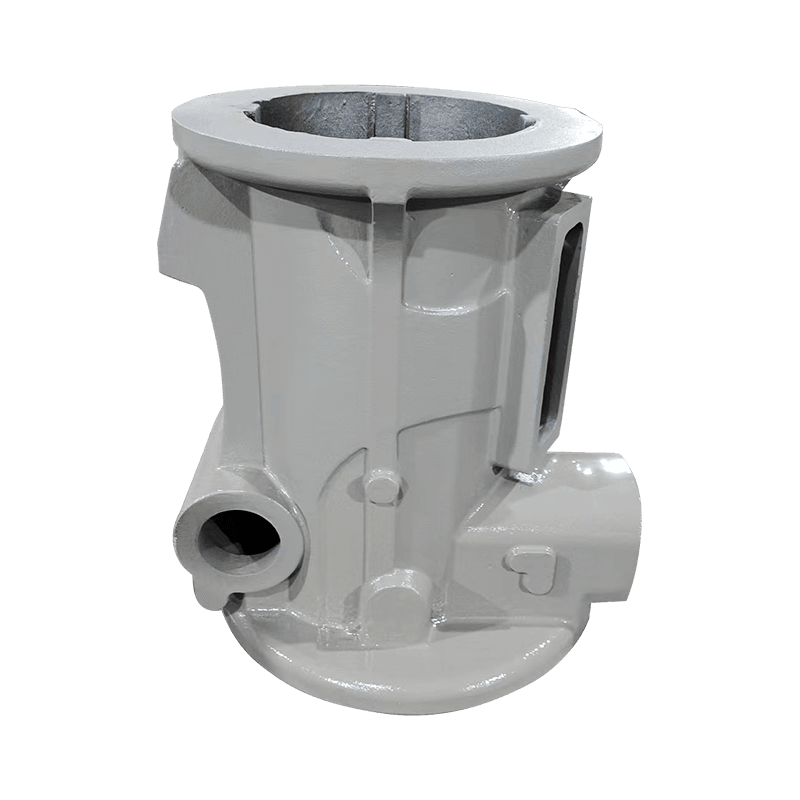

5. Regularna konserwacja i przeglądy

Pomimo solidnego charakteru odlewy pomp i zaworów , regularne konserwacja i inspekcje są niezbędne do zapewnienia długoterminowej niezawodności w środowiskach o wysokim stopniu ścierania. Regularne oględziny wizualne może pomóc zidentyfikować wczesne oznaki zużycia, pęknięć lub deformacji, umożliwiając szybką interwencję, zanim problemy te przerodzą się w katastrofalne awarie. Zaplanowane wymiany elementów ulegających dużemu zużyciu, takich jak gniazda zaworów lub wirniki pomp, mają kluczowe znaczenie w zastosowaniach, w których odlewy są narażone na ciągłe ścieranie. Ponieważ te części zużywają się szybciej niż inne, monitorowanie ich stanu i wymiana w odpowiednich odstępach czasu pomaga utrzymać optymalną wydajność systemu. Dodatkowo, monitorowanie zużycia technologie można zastosować w zaawansowanych systemach, dostarczając w czasie rzeczywistym dane o stanie komponentów i ostrzegając operatorów w przypadku osiągnięcia określonych progów zużycia, zapewniając proaktywną konserwację.

6. Optymalizacja smarowania i przepływu

Właściwe smarowanie ma kluczowe znaczenie w ograniczaniu zużycia, szczególnie w systemach, w których ruchome części zaangażowane, takie jak pompy z obracającymi się wirnikami lub zawory z mechanizmami gniazdowymi. W pompach szlamowych, gdzie cząstki ścierne mogą powodować znaczne tarcie, kluczowe znaczenie ma zastosowanie specjalistycznych smarów odpornych na warunki ścierne. Smary te minimalizują zużycie spowodowane kontaktem cząstek z metalem. Podobnie w systemach gdzie łożyska hydrodynamiczne stosowane są odpowiednie smarowanie, które zapewnia wystarczającą warstwę płynu pomiędzy ruchomymi częściami, aby ograniczyć bezpośredni kontakt metalu z metalem. Co więcej, optymalizacja przepływu może pomóc w zmniejszeniu zużycia pomp i zaworów poprzez regulację natężenia przepływu i zapewnienie, że mieści się ono w parametrach projektowych systemu. Zawiesiny lub płyny przepływające zbyt szybko lub zbyt wolno mogą powodować dodatkowe naprężenia komponentów, prowadząc do szybszej degradacji. Zapewniając, że warunki przepływu pozostają w optymalnym zakresie, można zminimalizować zużycie, przyczyniając się do dłuższej żywotności odlewów.