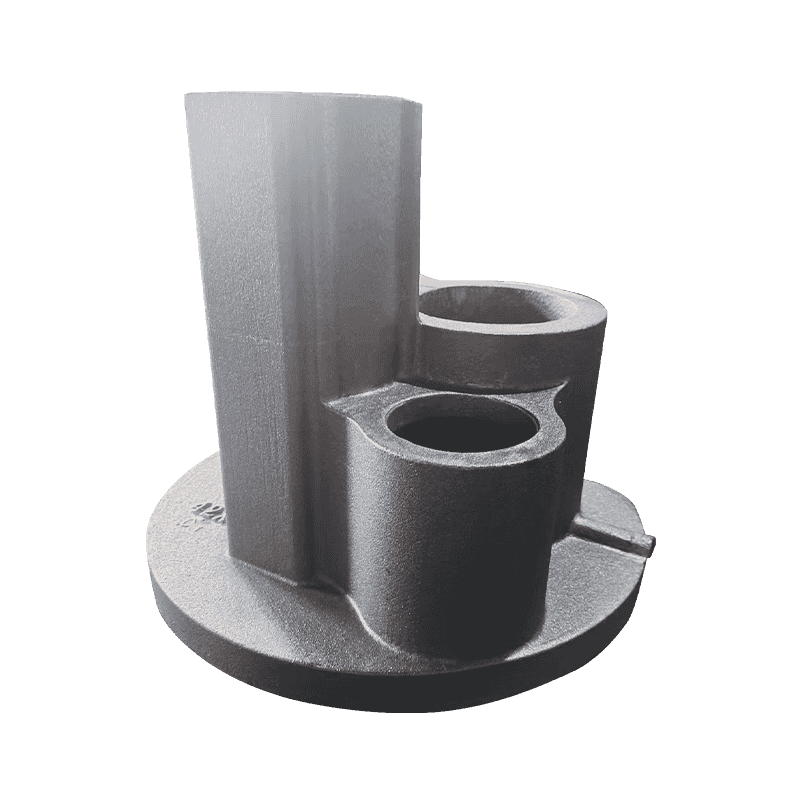

Projektowanie konstrukcyjne i optymalizacja geometrii

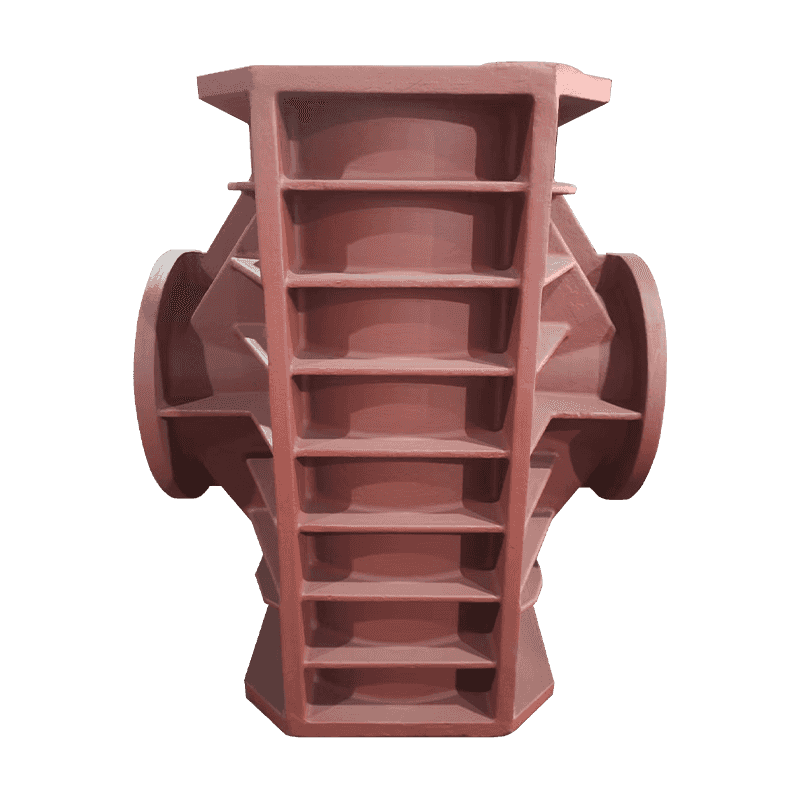

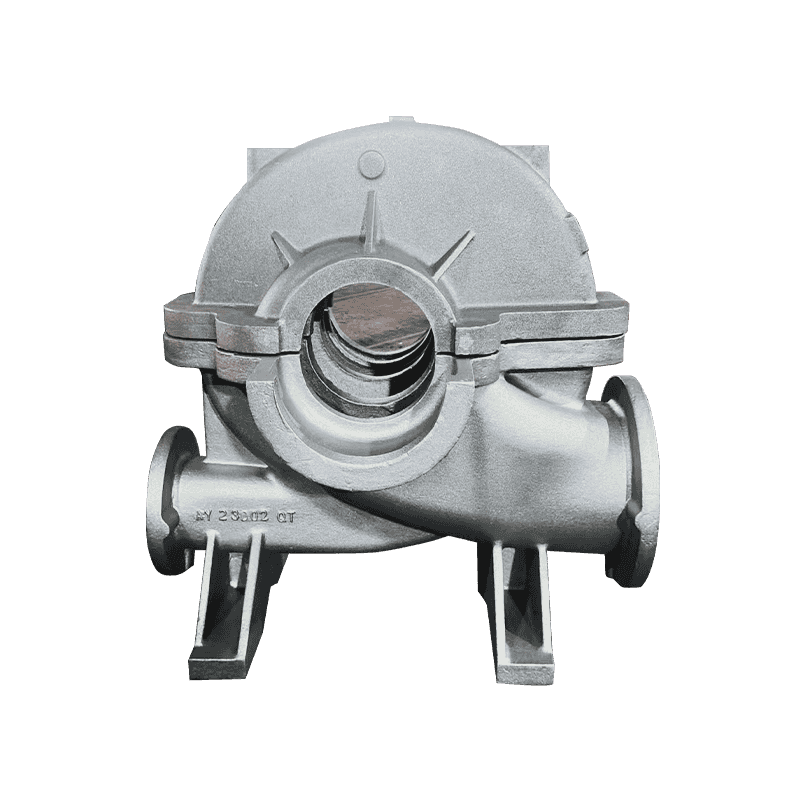

Odlewy sprężarek są poddawane złożonym naprężeniom mechanicznym podczas ciągłej pracy sprężarki, wynikającym z dużych prędkości obrotowych, tłoków poruszających się ruchem posuwisto-zwrotnym, pulsującego przepływu gazu i zmiennych obciążeń termicznych. Aby skutecznie zarządzać tymi naprężeniami, producenci optymalizują geometrię konstrukcyjną odlewów, włączając żebra, wstawki, zaokrąglenia i stałą grubość ścianek, aby równomiernie rozłożyć obciążenia mechaniczne.

Analiza elementów skończonych (FEA) jest szeroko stosowana na etapie projektowania do symulacji sił dynamicznych występujących podczas pracy. Analiza ta identyfikuje punkty koncentracji naprężeń i obszary podatne na odkształcenia, umożliwiając inżynierom strategiczne wzmocnienie tych stref. Na przykład pogrubienie ścian w obszarach narażonych na duże naprężenia przy jednoczesnym zmniejszeniu masy w obszarach o niskim naprężeniu równoważy trwałość i redukcję masy. Właściwa optymalizacja geometryczna zapewnia zachowanie stabilności wymiarowej odlewu, zapobiega pękaniu i wypaczeniu oraz pozwala uniknąć zjawisk rezonansu, które mogłyby wzmacniać wibracje. Łącząc precyzyjną konstrukcję ze wzmocnieniem konstrukcyjnym, odlewy sprężarek są w stanie wytrzymać zarówno obciążenia statyczne, jak i dynamiczne w całym cyklu życia.

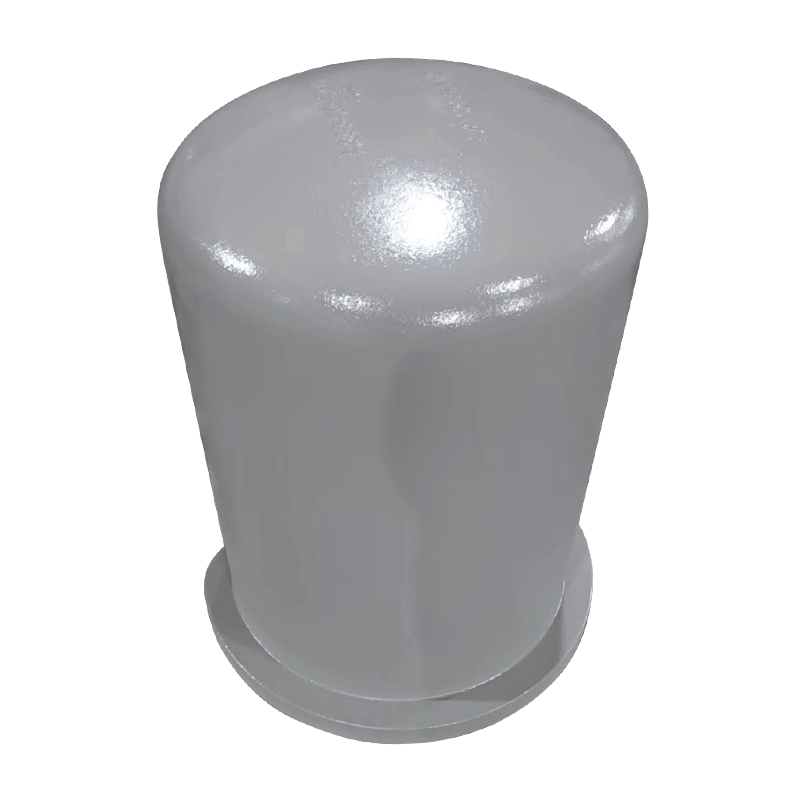

Wybór materiału i właściwości mechaniczne

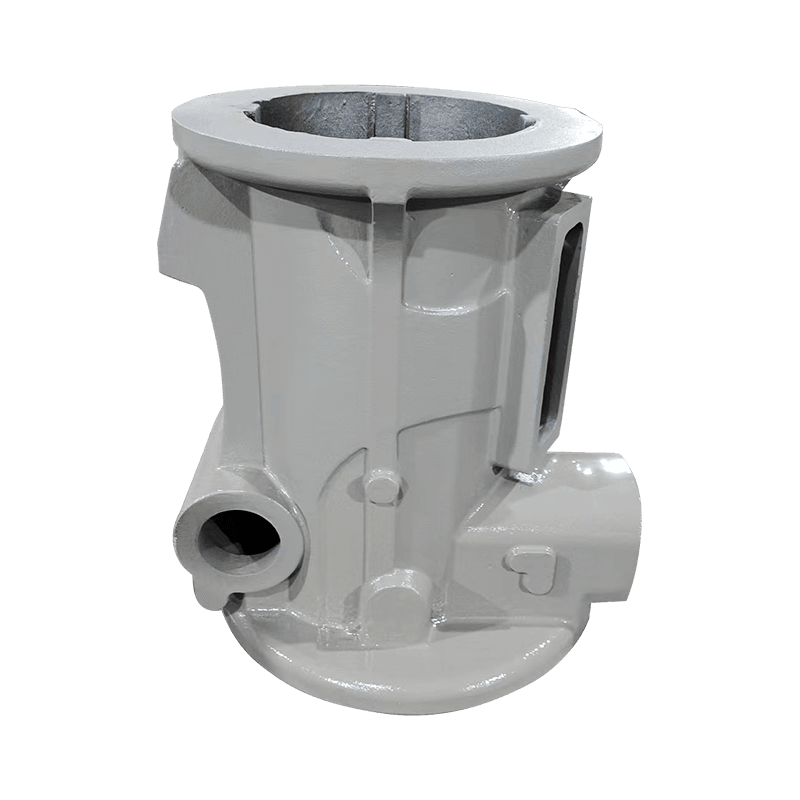

Wybór materiału ma zasadnicze znaczenie dla określenia odporności odlewu na wibracje i obciążenia dynamiczne. Odlewy sprężarek są często wykonane ze stopów o wysokiej wytrzymałości, które łączą w sobie doskonałą odporność na zmęczenie, wytrzymałość i elastyczność. Materiały wybierane są nie tylko ze względu na ich statyczną wytrzymałość mechaniczną, ale także ze względu na zdolność do pochłaniania naprężeń cyklicznych bez powstawania mikropęknięć i trwałych odkształceń.

Procesy obróbki cieplnej, takie jak hartowanie, odpuszczanie lub obróbka przesycająca, dodatkowo poprawiają właściwości mechaniczne poprzez zmniejszenie naprężeń wewnętrznych, zwiększenie twardości i poprawę plastyczności. Skład stopu jest również zoptymalizowany pod kątem odporności na rozszerzalność cieplną i pełzanie w podwyższonych temperaturach roboczych. Połączenie zaawansowanej selekcji materiałów i obróbki końcowej zapewnia, że odlewy zachowują integralność strukturalną, są odporne na zmęczenie i zapewniają długoterminową niezawodność, nawet przy ciągłej pracy z dużą prędkością i wysokim ciśnieniem w sprężarkach przemysłowych lub pracujących pod dużym obciążeniem.

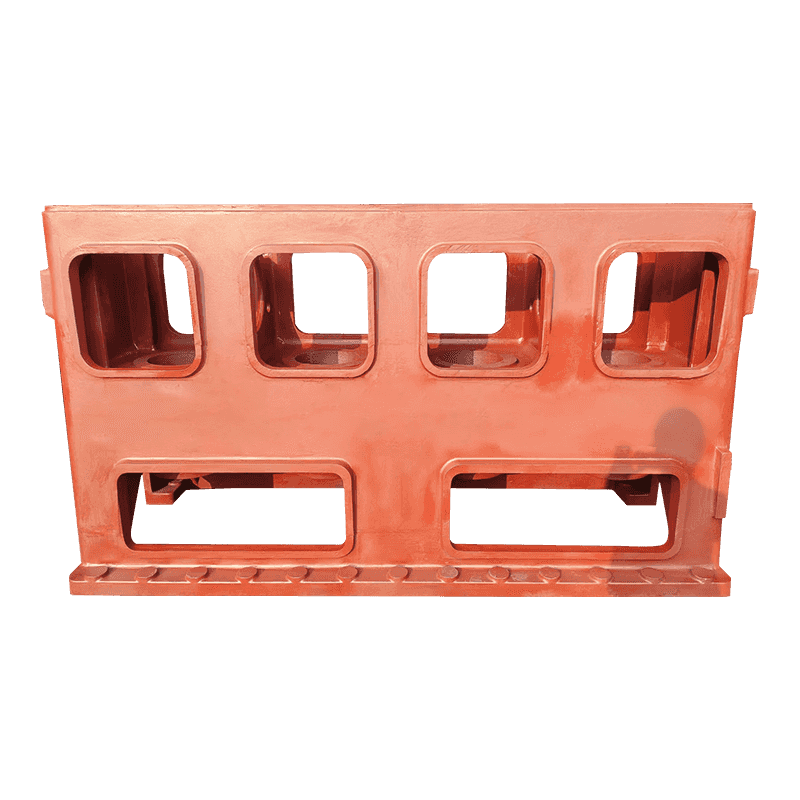

Tłumienie drgań

Skuteczne tłumienie drgań jest niezbędne w przypadku odlewów sprężarek, aby zachować niezawodność i chronić otaczające elementy. Konstrukcja integruje takie elementy, jak żebrowane ściany, zaokrąglenia i strategiczny rozkład masy w celu pochłaniania i rozpraszania energii wibracji. Te cechy konstrukcyjne zmniejszają amplitudę i częstotliwość wibracji przenoszonych przez odlew na zespół sprężarki, w tym łożyska, wały i inne precyzyjne elementy.

Niektóre zaawansowane konstrukcje zawierają lokalne wzmocnienia lub dodatkowe materiały tłumiące, aby jeszcze bardziej zminimalizować naprężenia wywołane wibracjami. Właściwe zarządzanie wibracjami zmniejsza ryzyko pęknięć zmęczeniowych, zmniejsza hałas podczas pracy i zwiększa ogólną żywotność zarówno odlewu, jak i powiązanych komponentów. Tłumienie drgań jest szczególnie istotne w przypadku sprężarek o dużej prędkości, gdzie nawet niewielkie oscylacje mogą prowadzić do przyspieszonego zużycia, zmniejszenia wydajności lub potencjalnej awarii krytycznych części. Dzięki doborowi materiałów i konstrukcji konstrukcyjnej odlewy sprężarek są projektowane tak, aby działały płynnie pod długotrwałym obciążeniem dynamicznym.

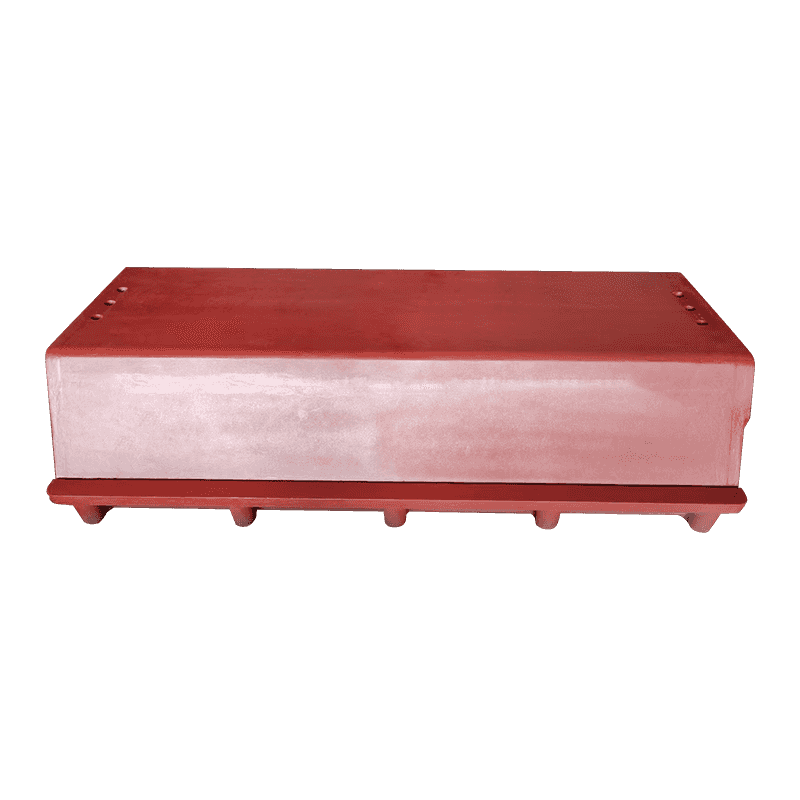

Odporność na zmęczenie pod obciążeniem cyklicznym

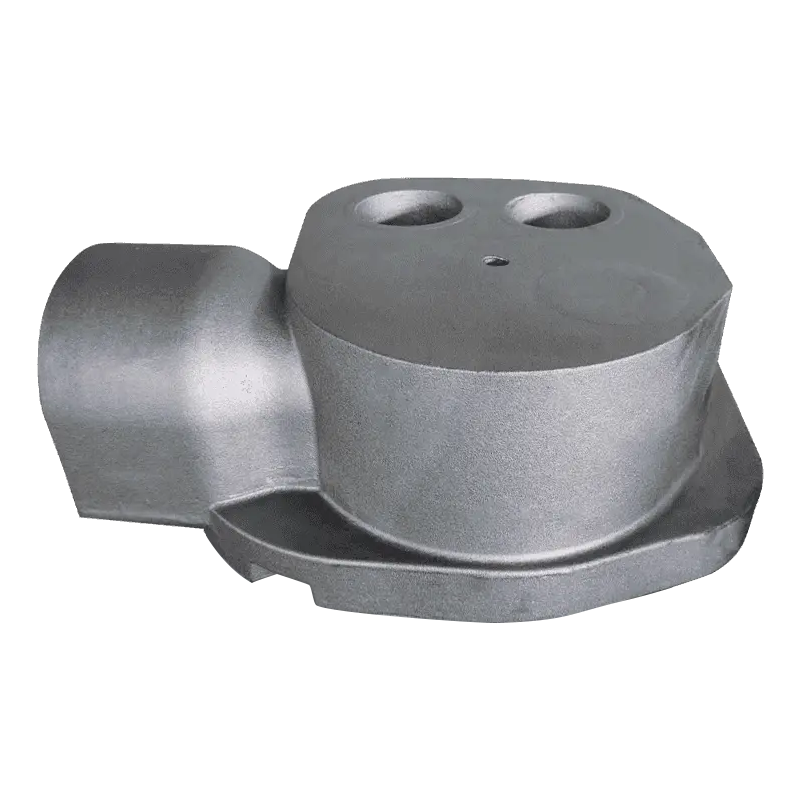

Ciągła praca sprężarki poddaje odlewy powtarzającym się cyklicznym obciążeniom, które w przypadku niewłaściwego zarządzania mogą ostatecznie prowadzić do uszkodzeń zmęczeniowych. Odlewy sprężarek są projektowane i produkowane w sposób minimalizujący wady, takie jak porowatość, wnęki skurczowe lub wtrącenia, które mogą działać jako koncentratory naprężeń. Gładkie powierzchnie, zaokrąglone narożniki i jednolita grubość ścianek pomagają zapobiegać miejscowym naprężeniom przyspieszającym zmęczenie.

Producenci często przeprowadzają przyspieszone testy cyklu życia, aby ocenić działanie odlewu pod powtarzalnym obciążeniem dynamicznym. Testy te symulują warunki operacyjne znacznie przekraczające normalne użytkowanie, zapewniając, że odlewy mogą bezpiecznie wytrzymać tysiące cykli bez kompromisów konstrukcyjnych. Wysokiej jakości materiał, precyzyjne techniki odlewania i obróbka końcowa przyczyniają się do odporności zmęczeniowej odlewów sprężarek, zapewniając niezawodność, trwałość i bezpieczną pracę przez zamierzony okres użytkowania.

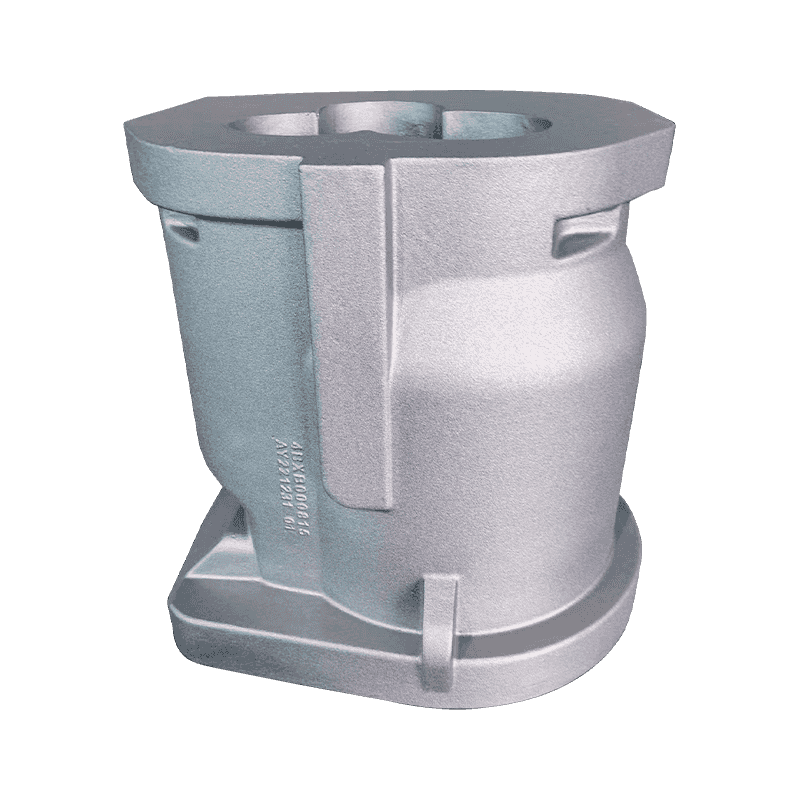

Integracja systemu i rozważania dotyczące montażu

Zdolność odlewów sprężarek do wytrzymywania wibracji i obciążeń dynamicznych zależy również od właściwej integracji z układem sprężarki. Prawidłowe ustawienie, bezpieczny montaż i precyzja połączenia z wałami, łożyskami i oprawami mają kluczowe znaczenie dla równomiernego rozłożenia sił dynamicznych i zapobiegania koncentracji naprężeń w punktach połączeń.

Podczas montażu należy uwzględnić rozszerzalność cieplną, aby zapobiec odkształceniom lub niewspółosiowości w wyniku wahań temperatury roboczej. Wyważanie elementów obrotowych, precyzyjna obróbka współpracujących powierzchni i przestrzeganie zalecanych przez producenta specyfikacji momentu obrotowego zmniejszają ryzyko wzmocnienia drgań i przedwczesnego zużycia. Łącząc staranną integrację systemu z solidną konstrukcją odlewu, sprężarki mogą działać wydajnie, bezpiecznie i przy minimalnych problemach konserwacyjnych przez dłuższy okres eksploatacji.